Bayangkan seorang manajer quality control (QC) yang bertugas memastikan integritas las pada sebuah pipa gas berdiameter besar yang sudah terpasang di lapangan. Metode konvensional mengharuskan pemotongan sampel, membawanya ke laboratorium, dan melakukan pengujian yang merusak. Proses ini tidak hanya memakan waktu dan biaya, tetapi juga menciptakan titik lemah baru yang harus diperbaiki. Ada konflik mendasar di sini: kebutuhan data kekerasan yang akurat berhadapan langsung dengan keterbatasan metode uji tradisional yang lambat, merusak, dan tidak praktis.

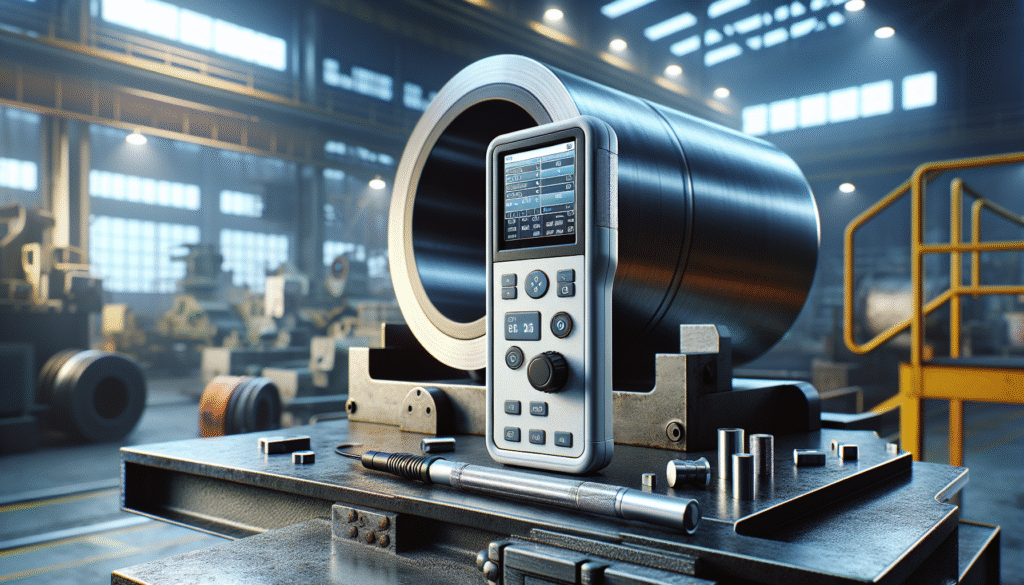

Artikel ini bukan sekadar daftar definisi. Ini adalah panduan lapangan definitif yang dirancang untuk para profesional QC, insinyur material, dan teknisi lapangan. Kami akan mengupas tuntas bagaimana solusi Non-Destructive Testing (NDT) portabel, khususnya Ultrasonic Hardness Tester, dapat mengatasi tantangan ini. Anda akan belajar cara meningkatkan keselamatan, memangkas biaya, dan mendorong efisiensi operasional dengan menguasai teknologi pengujian di lokasi. Mari kita mulai dengan mengidentifikasi masalahnya, menjelaskan solusi modernnya, merinci aplikasi di dunia nyata, dan memberikan panduan praktis untuk implementasi.

- Masalah Utama: Keterbatasan Uji Kekerasan Konvensional

- Solusi Modern: Mengenal Non-Destructive Testing (NDT) Portabel

- Keunggulan di Lapangan: Aplikasi & Manfaat Uji Ultrasonik

- Panduan Praktis: Implementasi & Praktik Terbaik di Lapangan

- Kesimpulan

- References

Masalah Utama: Keterbatasan Uji Kekerasan Konvensional

Sebelum kita menyelami solusi modern, sangat penting untuk memahami mengapa metode uji kekerasan tradisional sering kali tidak memadai untuk kebutuhan industri saat ini. Keterbatasan ini bukan hanya sekadar ketidaknyamanan—mereka dapat berdampak langsung pada biaya, efisiensi, dan keamanan produk.

Kerugian Uji Destruktif (DT): Biaya dan Material Terbuang

Uji Destruktif atau Destructive Testing (DT) adalah proses di mana sebuah material diuji hingga titik kegagalan atau deformasi permanen untuk menentukan sifat mekanisnya. Meskipun memberikan data yang berharga, kelemahan utamanya sangat jelas: komponen yang diuji menjadi rusak dan tidak dapat digunakan. Dalam lingkungan produksi, ini berarti perusahaan harus mengorbankan produk jadi untuk pengujian.

Praktik ini sering kali mengandalkan “pengujian batch” atau “pengujian kupon”, di mana satu sampel dianggap mewakili seluruh lot produksi. Namun, ini hanyalah sebuah asumsi. Jika ada variasi dalam proses manufaktur, cacat pada komponen individual bisa tidak terdeteksi. Perbedaan fundamental dengan Non-Destructive Testing (NDT) adalah kemampuan NDT untuk melakukan inspeksi 100% pada setiap produk tanpa merusaknya, memberikan jaminan kualitas yang jauh lebih tinggi dan mengurangi pemborosan material secara signifikan.

Tantangan Uji Benchtop: Imobilitas dan Keterbatasan Akses

Metode uji kekerasan konvensional seperti Rockwell, Brinell, dan Vickers sangat akurat dalam lingkungan laboratorium yang terkontrol. Namun, mesin-mesin ini besar, berat, dan sama sekali tidak portabel. Keterbatasan fisik ini menciptakan tantangan besar di lapangan. Tidak mungkin membawa mesin uji Rockwell seberat ratusan kilogram untuk menguji struktur jembatan, badan kapal, atau cetakan (casting) berukuran besar di lantai pabrik.

Komponen yang sudah terpasang, seperti pipa, bejana tekan, atau turbin, tidak dapat dilepas dan dibawa ke lab tanpa biaya dan waktu henti operasional yang sangat besar. Keterbatasan akses ini membuat banyak aset penting tidak dapat diuji secara berkala, meningkatkan risiko kegagalan yang tidak terduga. Untuk informasi lebih lanjut mengenai standar pengujian konvensional, Anda dapat merujuk pada Conventional Rockwell Hardness Standards.

Risiko Kerusakan Permukaan pada Produk Jadi

Selain sifatnya yang tidak portabel, pengujian konvensional meninggalkan jejak yang signifikan. Uji Brinell, misalnya, menggunakan bola karbida besar yang ditekan ke permukaan, meninggalkan lekukan (indentasi) yang dalam dan lebar. Demikian pula, uji Rockwell juga meninggalkan bekas yang terlihat.

Kerusakan permukaan ini tidak dapat diterima untuk produk jadi yang sensitif secara kosmetik atau komponen presisi di mana integritas permukaan sangat krusial. Pada material yang tipis atau lapisan permukaan yang diperkeras (case-hardened), indentasi yang dalam dapat menembus lapisan dan memberikan hasil yang tidak akurat, bahkan merusak fungsi komponen tersebut. Sebaliknya, metode NDT modern seperti uji ultrasonik hanya meninggalkan jejak mikroskopis yang hampir tidak terlihat, menjaga keutuhan dan penampilan produk akhir.

Solusi Modern: Mengenal Non-Destructive Testing (NDT) Portabel

Menjawab berbagai keterbatasan metode konvensional, industri beralih ke Non-Destructive Testing (NDT) sebagai solusi yang lebih cerdas, cepat, dan hemat biaya. NDT memungkinkan evaluasi material tanpa merusak atau mengubah fungsinya, sebuah revolusi dalam quality control.

Apa itu Non-Destructive Testing (NDT)?

Non-Destructive Testing (NDT) adalah serangkaian teknik analisis yang digunakan untuk mengevaluasi sifat material, komponen, atau sistem tanpa menyebabkan kerusakan. Tujuan utamanya adalah untuk mendeteksi cacat, mengukur karakteristik, dan memastikan integritas struktural, yang semuanya berkontribusi pada peningkatan keselamatan dan keandalan. Organisasi profesional terkemuka seperti American Society for Nondestructive Testing (ASNT) menetapkan standar dan sertifikasi untuk para praktisi di bidang ini, memastikan kualitas dan konsistensi di seluruh industri[1].

Metode NDT mencakup berbagai teknik, seperti Ultrasonic Testing (UT), Radiographic Testing (RT), Magnetic Particle Testing (MPT), dan Liquid Penetrant Testing (LPT). Dalam konteks uji kekerasan, NDT portabel menjadi solusi utama. Untuk gambaran yang lebih luas tentang berbagai teknik NDT, sumber seperti BINDT Introduction to NDT Methods dapat memberikan wawasan tambahan.

Prinsip Kerja Ultrasonic Hardness Tester (Metode UCI)

Salah satu inovasi terpenting dalam NDT portabel adalah Ultrasonic Hardness Tester, yang bekerja berdasarkan prinsip Ultrasonic Contact Impedance (UCI). Metode ini menawarkan akurasi tinggi dalam perangkat yang ringkas.

Cara kerjanya adalah sebagai berikut:

- Probe dan Indenter: Alat ini menggunakan probe yang di ujungnya terdapat indenter berlian berbentuk piramida Vickers, sama seperti pada mesin uji Vickers konvensional. Indenter ini terpasang pada sebuah batang yang berosilasi.

- Osilasi Ultrasonik: Batang tersebut digetarkan pada frekuensi ultrasonik yang sangat spesifik dan konstan.

- Kontak dan Penetrasi: Ketika probe ditekan ke permukaan material uji dengan gaya yang telah ditentukan, indenter menembus permukaan material.

- Pergeseran Frekuensi: Ukuran lekukan yang dibuat oleh indenter memengaruhi frekuensi resonansi batang yang berosilasi. Semakin lunak materialnya, semakin dalam penetrasinya, dan semakin besar pergeseran frekuensi yang terjadi.

- Kalkulasi dan Hasil: Perangkat secara presisi mengukur pergeseran frekuensi ini. Mikroprosesor di dalam alat kemudian secara instan mengonversi nilai pergeseran ini ke dalam skala kekerasan standar (seperti Rockwell HRC, Vickers HV, atau Brinell HB) dan menampilkannya di layar.

Proses ini sangat cepat, akurat, dan hanya meninggalkan lekukan mikroskopis yang tidak merusak komponen.

Alternatif Portabel: Sekilas tentang Metode Leeb

Selain metode UCI, metode Leeb adalah jenis alat ukur kekerasan portabel lain yang umum digunakan. Metode ini bekerja berdasarkan prinsip rebound dinamis, sebagaimana diatur dalam standar internasional seperti ISO 16859-1:2015[2].

Menurut para ahli di ZwickRoell, sebuah pabrikan peralatan pengujian terkemuka, prinsip kerja Leeb melibatkan sebuah impact device yang menembakkan impactor (bola kecil) ke permukaan material dengan kekuatan pegas[3]. Sensor kemudian mengukur kecepatan impactor saat tumbukan (vi) dan saat memantul kembali (vr). Rasio antara kecepatan pantulan dan kecepatan tumbukan, dikalikan dengan 1000, menghasilkan nilai kekerasan Leeb (HL). Metode ini sangat baik untuk material yang besar dan kasar, tetapi kurang ideal untuk komponen yang tipis atau ringan dibandingkan metode UCI.

Keunggulan di Lapangan: Aplikasi & Manfaat Uji Ultrasonik

Teknologi uji kekerasan ultrasonik bukan hanya sekadar inovasi teoretis; ia memberikan solusi nyata untuk masalah-masalah praktis yang dihadapi oleh para profesional QC setiap hari. Keunggulannya terletak pada kemampuannya untuk membawa akurasi laboratorium langsung ke lokasi kerja.

Mengatasi Komponen Sulit Dijangkau dan Berbentuk Kompleks

Salah satu keunggulan terbesar dari metode UCI adalah kemampuannya untuk menguji area yang tidak dapat diakses oleh metode lain. Probe yang kecil dan ramping memungkinkan pengukuran pada geometri yang kompleks. Standar industri secara eksplisit mengakui kemampuan ini. Menurut ASTM A1038-19, standar pengujian untuk metode UCI, “Uji kekerasan UCI… dapat digunakan untuk melakukan pengukuran kekerasan pada posisi yang sulit diakses, seperti sisi atau akar gigi roda gigi (gear)”[4].

Ini membuka kemungkinan untuk melakukan quality control pada:

- Roda Gigi (Gears): Mengukur kekerasan pada sisi dan akar gigi tanpa membongkar seluruh gearbox.

- Las (Welds): Menguji zona terpengaruh panas (Heat-Affected Zone – HAZ) pada sambungan las di pipa atau struktur.

- Sudut dan Celah: Melakukan pengukuran di dalam lubang atau pada permukaan internal di mana alat konvensional tidak akan muat.

Pengujian Kekerasan On-Site: Cepat, Akurat, dan Efisien

Portabilitas alat uji ultrasonik secara fundamental mengubah alur kerja quality control. Pengujian dapat dilakukan langsung di jalur produksi, di gudang, atau di lokasi proyek konstruksi.

Manfaat utamanya adalah efisiensi. Hasil pengukuran ditampilkan secara instan, menghilangkan waktu tunggu yang lama untuk hasil laboratorium. Hal ini memungkinkan pengambilan keputusan yang cepat. Sebagai contoh, seorang manajer QC dapat segera memverifikasi apakah perlakuan panas (heat treatment) pada batch komponen besar telah berhasil, sebelum komponen tersebut dikirim atau dipasang.

Seorang Manajer QC di sebuah fasilitas manufaktur menyatakan, “Sebelumnya, kami harus memotong sampel dari setiap batch, mengirimnya ke lab, dan menunggu hingga keesokan harinya untuk mendapatkan hasil. Dengan alat uji ultrasonik portabel, teknisi kami bisa mendapatkan lusinan pembacaan yang akurat dalam satu jam, langsung di lantai produksi. Ini telah menghemat ratusan jam kerja dan mempercepat jadwal pengiriman kami secara signifikan.”

Tabel Perbandingan: Ultrasonik (UCI) vs. Leeb vs. Konvensional

Untuk membantu memilih metode yang tepat, tabel perbandingan berikut merangkum perbedaan utama antara metode uji kekerasan portabel (UCI dan Leeb) dan konvensional (Rockwell/Vickers/Brinell).

| Atribut | Ultrasonik (UCI) | Leeb (Rebound) | Konvensional (Benchtop) |

|---|---|---|---|

| Portabilitas | Sangat Baik (Ringan & Kompak) | Sangat Baik (Ringan & Kompak) | Buruk (Berat & Statis) |

| Sifat Merusak | Non-Destruktif (Lekukan mikroskopis) | Non-Destruktif (Lekukan kecil) | Semi-Destruktif (Lekukan terlihat jelas) |

| Kecepatan | Sangat Cepat (Hasil instan) | Sangat Cepat (Hasil instan) | Lambat (Memerlukan persiapan sampel) |

| Aplikasi Terbaik | Material tipis, lapisan keras, HAZ, area sulit dijangkau, permukaan halus | Material besar, masif, kasar (misalnya, cetakan, tempaan) | Kontrol kualitas di laboratorium, pengujian sampel |

| Keterbatasan | Memerlukan permukaan yang relatif halus | Tidak cocok untuk komponen tipis (<5mm) atau ringan (<2kg) | Tidak portabel, sulit untuk komponen besar atau terpasang |

Panduan Praktis: Implementasi & Praktik Terbaik di Lapangan

Memiliki alat yang canggih hanyalah setengah dari pertempuran. Untuk memastikan hasil yang akurat dan andal di lingkungan non-laboratorium, sangat penting untuk mengikuti praktik terbaik. Bagian ini berfungsi sebagai panduan lapangan untuk mengimplementasikan pengujian kekerasan portabel secara efektif. Untuk informasi lebih mendalam tentang standar dan teknologi NDT, NIST Guide to Nondestructive Testing adalah sumber daya yang sangat baik.

Memilih Alat Uji Kekerasan Portabel yang Tepat

Memilih alat yang tepat untuk aplikasi Anda sangatlah krusial. Pertimbangkan faktor-faktor berikut:

- Jenis dan Ketebalan Material: Apakah Anda menguji baja lunak yang besar atau lapisan krom yang tipis dan keras? Metode Leeb lebih cocok untuk material masif, sedangkan UCI unggul pada material tipis dan lapisan permukaan.

- Bentuk dan Aksesibilitas Komponen: Jika Anda perlu menguji di dalam celah sempit atau pada akar roda gigi, probe UCI adalah pilihan yang jelas.

- Kondisi Permukaan: Metode UCI memerlukan permukaan yang lebih halus (sekitar Ra 2.5 μm atau lebih baik) untuk hasil yang akurat. Jika Anda menguji permukaan yang sangat kasar, Leeb mungkin lebih toleran.

- Kebutuhan Data Logging: Apakah Anda memerlukan kemampuan untuk menyimpan, menganalisis, dan mengekspor data pengukuran? Pilih model dengan fitur pencatatan data dan konektivitas yang canggih.

Checklist Praktik Terbaik untuk Pengujian On-Site

Gunakan checklist ini sebagai Prosedur Operasi Standar (SOP) untuk memastikan konsistensi dan akurasi setiap kali Anda melakukan pengujian di lapangan:

- Persiapan Permukaan: Ini adalah langkah paling kritis. Permukaan uji harus bersih, kering, dan bebas dari kerak, karat, cat, atau minyak. Gunakan gerinda halus atau kertas ampelas untuk menciptakan area kecil yang rata dan halus jika diperlukan.

- Stabilitas Alat dan Komponen: Pastikan komponen yang diuji stabil dan tidak bergetar. Tekan probe dengan tegak lurus (90 derajat) ke permukaan uji. Gunakan kedua tangan untuk memastikan tekanan yang stabil dan konsisten.

- Lakukan Beberapa Pengukuran: Jangan pernah mengandalkan satu bacaan tunggal. Lakukan 3 hingga 5 pengukuran di area yang berdekatan dan ambil nilai rata-ratanya untuk mendapatkan hasil yang representatif.

- Jaga Jarak Antar Pengukuran: Pastikan ada jarak yang cukup antar titik uji (biasanya 3-5 kali diameter lekukan) untuk menghindari pengaruh dari pengerasan kerja (work-hardening) material.

- Perhatikan Suhu: Suhu ekstrem (baik panas maupun dingin) dapat memengaruhi hasil. Jika memungkinkan, biarkan alat dan komponen uji mencapai suhu lingkungan yang sama. Rujuk manual alat untuk rentang suhu operasional yang direkomendasikan.

Kalibrasi dan Perawatan untuk Hasil yang Konsisten

Alat ukur presisi memerlukan verifikasi rutin untuk menjamin akurasinya.

- Gunakan Blok Uji Bersertifikat: Sebelum memulai sesi pengujian, selalu verifikasi akurasi alat Anda menggunakan blok uji kekerasan (test blocks) yang bersertifikat. Lakukan pengukuran pada blok uji dan pastikan hasilnya berada dalam toleransi yang ditentukan oleh pabrikan.

- Perawatan Probe: Jaga kebersihan ujung indenter. Setelah digunakan, bersihkan dengan kain lembut. Simpan probe dengan hati-hati untuk mencegah kerusakan pada indenter berlian yang rapuh.

- Pemeriksaan Baterai: Pastikan baterai terisi penuh. Tegangan baterai yang rendah dapat memengaruhi kinerja elektronik dan menyebabkan pembacaan yang tidak akurat.

- Simpan dengan Benar: Saat tidak digunakan, simpan alat dan aksesorinya di dalam kotaknya untuk melindunginya dari debu, kelembapan, dan guncangan.

Kesimpulan

Dunia quality control industri terus berevolusi, menuntut solusi yang lebih cepat, lebih fleksibel, dan lebih efisien. Keterbatasan uji kekerasan konvensional—sifatnya yang merusak, imobilitasnya, dan ketidakmampuannya untuk menguji komponen di lapangan—menciptakan hambatan signifikan bagi produksi modern dan pemeliharaan aset.

Non-Destructive Testing (NDT), yang diwujudkan dalam bentuk Ultrasonic Hardness Tester, memberikan solusi yang kuat dan elegan untuk tantangan ini. Dengan memungkinkan pengujian yang cepat, akurat, dan non-destruktif langsung di lokasi kerja, teknologi ini memberdayakan para profesional QC untuk menghemat biaya, meningkatkan keselamatan, dan mendorong efisiensi operasional. Menguasai teknologi pengujian on-site ini berarti Anda tidak lagi terikat oleh batasan laboratorium; Anda dapat mengambil kendali penuh atas integritas material di tempat yang paling penting—di lapangan.

Sebagai pemasok dan distributor terkemuka instrumen pengukuran dan pengujian, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa memiliki peralatan yang tepat adalah kunci untuk mengoptimalkan operasi dan memastikan kualitas. Tim kami siap membantu perusahaan Anda menemukan solusi Ultrasonic Hardness Tester dan peralatan NDT lainnya yang paling sesuai dengan kebutuhan komersial Anda. Untuk diskusikan kebutuhan perusahaan Anda, hubungi kami hari ini dan mari kita bangun kemitraan untuk kesuksesan operasional Anda.

Rekomendasi Hardness Tester / Alat Ukur Kekerasan

Brinell Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Rockwell Hardness Tester

Vickers Hardness Tester

Vickers Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Informasi yang disajikan dalam artikel ini hanya untuk tujuan edukasi dan tidak boleh dianggap sebagai pengganti konsultasi profesional atau kepatuhan terhadap standar industri yang berlaku. Selalu rujuk pada manual peralatan dan standar keselamatan yang relevan.

References

- American Society for Nondestructive Testing (ASNT). ASNT adalah organisasi profesional terkemuka di dunia untuk komunitas NDT, yang menetapkan standar, memberikan sertifikasi, dan menjadi sumber daya utama untuk industri.

- International Organization for Standardization. (2015). ISO 16859-1:2015 – Metallic materials — Leeb hardness test — Part 1: Test method. Retrieved from https://www.iso.org/standard/57828.html

- ZwickRoell. (N.D.). Leeb Hardness Testing to ISO 16859, ASTM A965. Retrieved from https://www.zwickroell.com/industries/metals/metals-standards/leeb-hardness-test-iso-16859-astm-a965/

- ASTM International. (2019). ASTM A1038-19: Standard Test Method for Portable Hardness Testing by the Ultrasonic Contact Impedance Method. Retrieved from https://www.astm.org/a1038-19.html