Sebuah komponen logam cor mungkin terlihat sempurna dari luar, namun di dalamnya bisa tersembunyi musuh tak kasat mata: cacat internal. Keretakan mikro, kantung-kantung porositas, atau inklusi material asing dapat menjadi titik lemah yang memicu kegagalan fatal pada aplikasi kritis. Bagaimana cara “melihat” ke dalam logam solid tanpa merusaknya? Jawabannya terletak pada teknologi canggih bernama Ultrasonik Flaw Detector.

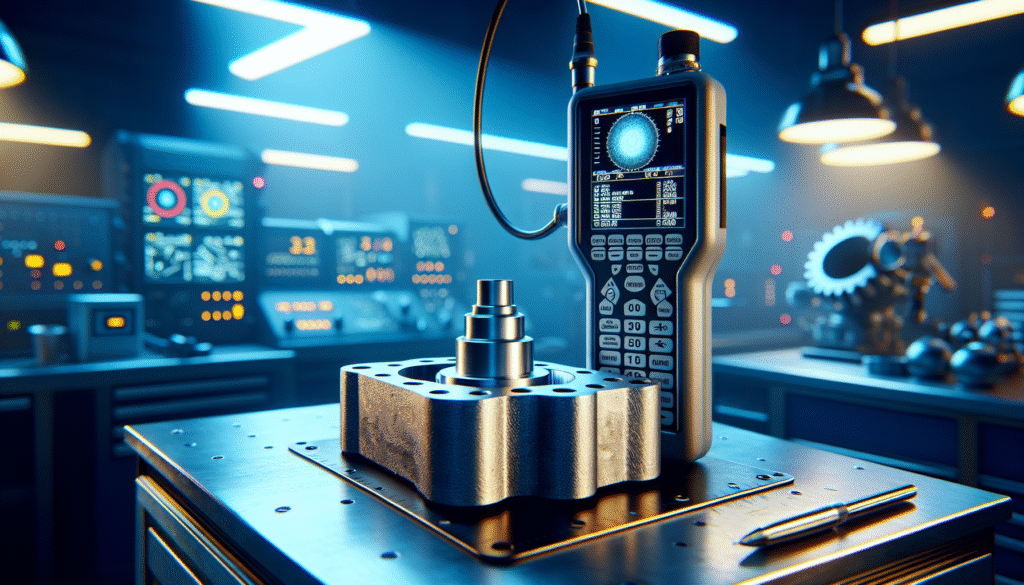

Alat ini adalah mata dan telinga para inspektur kualitas, mampu mengirimkan gelombang suara berfrekuensi tinggi untuk memetakan kondisi internal sebuah material. Namun, memiliki alatnya saja tidak cukup. Tantangan sebenarnya adalah menerjemahkan sinyal-sinyal samar di layar menjadi diagnosis yang akurat.

Artikel ini bukan sekadar manual teknis. Ini adalah panduan lapangan visual yang dirancang untuk membawa Anda dari teori ke praktik. Kami akan membedah jenis-jenis cacat pengecoran, memandu Anda langkah demi langkah dalam menggunakan ultrasonik flaw detector, dan yang terpenting, menunjukkan cara menginterpretasikan sinyal A-scan untuk mengidentifikasi cacat spesifik. Bersiaplah untuk beralih dari sekadar menemukan anomali menjadi mendiagnosis masalah dengan keyakinan seorang ahli.

- Memahami Ragam Cacat Pengecoran: Musuh Tak Terlihat dalam Logam

- Memilih Senjata Inspeksi: NDT untuk Deteksi Cacat Pengecoran

- Panduan Lapangan: Cara Menggunakan Ultrasonik Flaw Detector (Step-by-Step)

- Seni Interpretasi: Menerjemahkan Sinyal A-Scan Menjadi Diagnosis Cacat

- FAQ – Pertanyaan yang Sering Diajukan

- Kesimpulan: Dari Menemukan Menjadi Mendiagnosis

- Referensi dan Sumber

Memahami Ragam Cacat Pengecoran: Musuh Tak Terlihat dalam Logam

Sebelum kita bisa menemukan cacat, kita harus mengenali musuh kita. Cacat pengecoran adalah ketidaksempurnaan yang terjadi selama proses peleburan dan pembekuan logam. Memahami penampilan, penyebab, dan klasifikasinya adalah langkah pertama menuju kontrol kualitas yang efektif. Banyak klasifikasi cacat ini mengacu pada standar industri yang ditetapkan oleh organisasi seperti American Foundry Society (AFS) atau berdasarkan pengalaman praktis dari produsen logam.

Porositas: Kantung Udara yang Melemahkan Struktur

Porositas adalah salah satu cacat internal coran yang paling umum, berupa rongga atau lubang kecil di dalam logam. Cacat ini secara signifikan mengurangi kekuatan dan integritas komponen. Secara umum, porositas terbagi menjadi dua jenis utama:

- Porositas Gas: Disebabkan oleh gas yang terperangkap (seperti hidrogen) dalam logam cair yang kemudian membentuk gelembung saat logam mendingin dan membeku. Porositas gas biasanya memiliki ciri dinding yang halus dan bentuk yang cenderung bulat atau sferis.

- Porositas Penyusutan (Shrinkage Porosity): Terjadi ketika volume logam cair tidak cukup untuk mengisi rongga yang terbentuk akibat penyusutan alami selama pembekuan. Berbeda dengan porositas gas, cacat ini memiliki bentuk yang lebih kasar, angular, atau seperti cabang pohon (dendritik).

Secara teknis, pori-pori yang sangat kecil, biasanya dengan diameter sekitar 2 mm, sering disebut sebagai pinholes. Untuk membedakan keduanya, Anda bisa menggunakan diagram alir diagnostik sederhana: Apakah pori-pori berbentuk bulat dan halus? Kemungkinan besar itu adalah porositas gas. Apakah bentuknya angular dan kasar, sering ditemukan di bagian yang lebih tebal atau sambungan? Kemungkinan itu adalah porositas penyusutan. Penyebab porositas gas dijelaskan oleh prinsip ilmiah seperti Hukum Sieverts, yang menyatakan bahwa kelarutan gas dalam logam menurun drastis saat logam beralih dari fase cair ke padat, melepaskan gas yang terperangkap.

Keretakan (Cracks): Cikal Bakal Kegagalan Fatal

Keretakan adalah diskontinuitas planar yang bisa terjadi di permukaan atau di dalam hasil pengecoran. Ini adalah salah satu cacat paling berbahaya karena dapat merambat di bawah tekanan dan menyebabkan kegagalan katastrofik. Penting untuk membedakan dua jenis utama keretakan berdasarkan waktu pembentukannya:

- Hot Tears (Retak Panas): Terbentuk pada suhu tinggi selama tahap akhir solidifikasi. Ini terjadi ketika tegangan termal internal melebihi kekuatan logam yang masih lemah dan semi-padat. Desain coran dengan sudut tajam atau perubahan ketebalan yang drastis dapat menciptakan konsentrasi tegangan yang memicu hot tears.

- Cold Cracks (Retak Dingin): Terbentuk setelah logam sepenuhnya membeku dan mendingin hingga mendekati suhu kamar. Penyebabnya adalah tegangan sisa yang tinggi akibat laju pendinginan yang tidak seragam.

Penjelasan ini secara spesifik berfokus pada keretakan pada logam, memperbaiki misinformasi dari beberapa alat riset yang sering salah mengasosiasikannya dengan keretakan pada beton. Mekanisme metalurgi di balik pembentukan retak ini sangat kompleks dan sering dibahas dalam buku teks metalurgi sebagai interaksi antara komposisi paduan, desain cetakan, dan laju pendinginan.

Cacat Lainnya: Inklusi, Cold Shuts, dan Penyusutan

Selain porositas dan keretakan, ada beberapa cacat internal coran lain yang perlu diwaspadai:

- Inklusi (Inclusions): Material asing yang terperangkap di dalam logam, seperti partikel pasir dari cetakan, terak (slag), atau oksida. Inklusi bertindak sebagai titik konsentrasi tegangan dan dapat mengganggu sifat mekanik logam.

- Cold Shuts: Terjadi ketika dua aliran logam cair bertemu tetapi gagal menyatu dengan sempurna karena suhu yang terlalu rendah. Ini menciptakan diskontinuitas yang menyerupai retakan. Bayangkan seperti dua adonan yang tidak menyatu dengan baik saat dipanggang.

- Shrinkage Cavities: Rongga besar dan tidak beraturan yang disebabkan oleh penyusutan volume yang signifikan selama pembekuan, biasanya terjadi di bagian coran yang paling tebal dan terakhir membeku.

Produsen komponen logam, seperti yang dibahas di berbagai blog industri, seringkali menghadapi tantangan ini dari perspektif praktis, menghubungkan cacat-cacat ini dengan parameter proses spesifik di lantai produksi.

Memilih Senjata Inspeksi: NDT untuk Deteksi Cacat Pengecoran

Untuk menemukan cacat tersembunyi ini tanpa merusak komponen, kita memerlukan metode Inspeksi Non-Destruktif atau Non-Destructive Testing (NDT). NDT adalah serangkaian teknik analisis untuk mengevaluasi sifat material tanpa menyebabkan kerusakan. Memilih alat deteksi keretakan hasil cor yang tepat bergantung pada jenis material, jenis cacat yang dicari, dan lokasi cacat (permukaan atau internal).

Berikut adalah perbandingan tiga metode NDT utama untuk inspeksi pengecoran:

| Metode | Jenis Cacat Terdeteksi | Kelebihan | Keterbatasan | Material yang Sesuai |

|---|---|---|---|---|

| Ultrasonic Testing (UT) | Cacat internal (porositas, inklusi, retak) & cacat permukaan. | Sangat sensitif, penetrasi dalam, portabel, hasil instan. | Membutuhkan operator terampil, sulit pada geometri kompleks & permukaan kasar. | Sebagian besar logam & paduan (kecuali beberapa baja austenitik). |

| Magnetic Particle Testing (MPT) | Cacat permukaan & sedikit di bawah permukaan (retak). | Cepat, relatif murah, indikasi visual jelas. | Hanya untuk material feromagnetik, tidak bisa mendeteksi cacat internal. | Baja karbon, baja paduan rendah, besi cor (material yang bisa dimagnetisasi). |

| Dye Penetrant Testing (DPT) | Cacat yang terbuka ke permukaan (retak, porositas permukaan). | Mudah digunakan, murah, sensitif pada retakan halus. | Hanya untuk cacat permukaan, tidak bisa pada material berpori. | Hampir semua material non-porous (logam, keramik, plastik). |

Untuk panduan yang lebih luas tentang berbagai metode NDT, sumber seperti BINDT Introduction to NDT Methods memberikan gambaran umum yang sangat baik.

Ultrasonic Testing (UT): Mendeteksi Cacat Internal & Permukaan

Ultrasonic Testing adalah metode andalan untuk mendeteksi cacat internal coran. Seperti yang dinyatakan dalam sebuah makalah teknis oleh Steel Founders’ Society of America (SFSA), “teknik ini sangat berharga dalam mendeteksi diskontinuitas di bagian yang tebal, di mana metode radiografi akan jauh lebih lambat”. Namun, UT memiliki batasan. Metode ini kurang efektif pada baja tahan karat austenitik karena struktur butirannya yang kasar cenderung menyebarkan gelombang suara, sehingga menghasilkan sinyal yang bising dan sulit diinterpretasi. Untuk detail teknis lebih lanjut, Anda dapat merujuk pada SFSA Paper on NDE for Steel Castings.

Magnetic Particle (MPT) & Dye Penetrant (DPT): Spesialis Cacat Permukaan

Sementara UT unggul untuk inspeksi volumetrik, MPT dan DPT adalah spesialis untuk cacat yang pecah ke permukaan. MPT menggunakan medan magnet dan partikel besi halus untuk menyorot retakan pada material feromagnetik, sedangkan DPT menggunakan cairan pewarna yang meresap ke dalam retakan pada hampir semua material non-porous. Keduanya adalah pelengkap yang sangat baik untuk UT, memastikan cakupan inspeksi yang komprehensif baik di dalam maupun di permukaan komponen.

Panduan Lapangan: Cara Menggunakan Ultrasonik Flaw Detector (Step-by-Step)

Inilah inti dari panduan kami: sebuah walkthrough praktis tentang cara menggunakan ultrasonik flaw detector, mulai dari persiapan hingga pemindaian. Proses ini, jika dilakukan dengan benar, memastikan hasil yang akurat dan dapat diandalkan. Peralatan yang umum digunakan di industri berasal dari produsen terkemuka seperti Olympus, Sonatest, atau GE.

Langkah 1: Prinsip Kerja dan Persiapan Alat

Sebelum memulai, pahami prinsip dasarnya. Sebuah tesis dari Georgia Southern University menjelaskannya dengan baik:

Pengujian ultrasonik memanfaatkan gelombang pendek suara ultrasonik yang dirambatkan melalui material untuk menentukan cacat internal.

Gelombang ini dipancarkan oleh transduser, merambat melalui material, memantul dari cacat (atau dinding belakang), dan gema tersebut ditangkap kembali oleh transduser.

Persiapan awal meliputi:

- Pilih Transduser yang Tepat: Transduser dengan frekuensi lebih rendah (misalnya, 1-2.5 MHz) memiliki penetrasi yang lebih baik untuk material yang tebal atau kasar, sedangkan frekuensi yang lebih tinggi (misalnya, 5-10 MHz) memberikan resolusi yang lebih baik untuk mendeteksi cacat kecil.

- Gunakan Couplant: Couplant adalah gel atau cairan kental yang dioleskan antara transduser dan permukaan benda uji. Tujuannya adalah untuk menghilangkan celah udara, karena udara adalah penghalang yang sangat efektif bagi gelombang ultrasonik. Tanpa couplant, hampir tidak ada energi suara yang akan masuk ke dalam material.

Langkah 2: Kalibrasi – Kunci Akurasi Inspeksi

Kalibrasi adalah langkah paling krusial untuk memastikan akurasi inspeksi. Ini melibatkan pengaturan alat untuk mencocokkan kecepatan suara dan karakteristik material yang diuji. Proses ini dilakukan menggunakan blok kalibrasi standar (misalnya, blok V1/IIW atau V2) yang memiliki reflektor dan ketebalan yang diketahui secara presisi.

Proses kalibrasi dasar meliputi:

- Pengaturan Zero (Nol): Menyesuaikan titik awal untuk memperhitungkan penundaan waktu di dalam transduser dan kabel.

- Pengaturan Velocity (Kecepatan): Mengukur waktu tempuh gelombang melalui ketebalan yang diketahui pada blok kalibrasi untuk mengatur kecepatan suara yang benar untuk material tersebut.

- Pengaturan Sensitivity (Sensitivitas): Menyesuaikan penguatan (gain) untuk mendapatkan amplitudo sinyal yang diinginkan dari reflektor referensi.

Prosedur kalibrasi yang tepat diatur oleh standar internasional seperti ASTM E164, dan mengikutinya adalah praktik terbaik industri.

Langkah 3: Teknik Scanning yang Efektif

Setelah alat terkalibrasi, saatnya melakukan pemindaian. Cara Anda menggerakkan transduser di atas permukaan sangat menentukan apakah Anda akan menemukan cacat atau tidak. Untuk memastikan cakupan 100%, standar industri memberikan panduan yang jelas. Sebagai contoh, standar IS 8780:2004 menyatakan:

Untuk memastikan cakupan penuh, setiap lintasan unit pencari harus tumpang tindih setidaknya 10 persen dari lebar/diameter transduser.

Saat memindai permukaan yang kasar atau geometri yang kompleks, kurangi kecepatan pemindaian dan pastikan couplant diaplikasikan secara merata untuk menjaga kontak akustik yang baik. Untuk sumber resmi mengenai praktik pemindaian, Anda dapat merujuk ke dokumen seperti Indian Standard for NDT of Steel Castings.

Seni Interpretasi: Menerjemahkan Sinyal A-Scan Menjadi Diagnosis Cacat

Inilah saat di mana pengetahuan dan pengalaman bertemu. Layar A-scan pada flaw detector menampilkan plot sederhana: sumbu horizontal (X) mewakili waktu atau jarak tempuh gelombang suara, sedangkan sumbu vertikal (Y) mewakili amplitudo atau kekuatan sinyal gema. Menerjemahkan puncak-puncak ini menjadi diagnosis cacat yang spesifik adalah sebuah seni. Pengujian ultrasonik memiliki sensitivitas yang sangat tinggi; ia dapat mendeteksi sinyal cacat dengan tekanan pantulan pulsa hanya 0,1% dari tekanan insiden.

Sinyal Khas dari Porositas vs. Inklusi

Cacat yang berbeda menghasilkan “sidik jari” sinyal yang berbeda:

- Porositas: Sekelompok pori-pori gas kecil biasanya muncul sebagai sinyal yang lebih lebar, bergelombang, dan amplitudonya rendah. Sinyal ini sering tampak seperti “rumput” atau noise yang naik dari garis dasar, karena gelombang suara dipantulkan oleh banyak reflektor kecil yang berdekatan.

- Inklusi: Sebuah inklusi tunggal yang solid, seperti sebutir pasir, seringkali menghasilkan gema yang lebih tajam, lebih jelas, dan lebih dapat dibedakan dibandingkan dengan sekelompok porositas.

Expert Tip: Orientasi cacat terhadap berkas suara sangat mempengaruhi sinyal. Cacat yang sama dapat menghasilkan sinyal yang sangat berbeda jika dipindai dari sudut yang berbeda.

Mendeteksi Sinyal Keretakan (Cracks)

Keretakan, sebagai reflektor planar yang halus, adalah target yang unik:

- Sinyal Khas: Ketika berkas suara mengenai retakan secara tegak lurus (perpendicular), ia akan menghasilkan sinyal yang sangat tajam dan amplitudonya tinggi. Ini adalah reflektor yang sangat efisien.

- Tantangan: Jika berkas suara mengenai retakan dari sudut miring, sebagian besar energi suara akan dibelokkan menjauh dari transduser, menghasilkan sinyal yang sangat lemah atau bahkan tidak ada sama sekali.

Inilah sebabnya mengapa sangat penting untuk memindai area yang dicurigai dari beberapa sudut dan arah yang berbeda untuk memaksimalkan peluang mendeteksi retakan dengan berbagai orientasi. Seperti yang ditekankan oleh makalah SFSA, interpretasi hasil memerlukan “penilaian yang cukup besar”, dan panduan visual seperti ini dirancang untuk membantu mempertajam penilaian tersebut.

FAQ – Pertanyaan yang Sering Diajukan

Bagian ini menjawab beberapa pertanyaan umum yang sering muncul seputar pengujian ultrasonik dan deteksi cacat.

Industri apa saja yang umum menggunakan pengujian ultrasonik?

Pengujian ultrasonik sangat penting di berbagai industri di mana kegagalan komponen tidak dapat ditoleransi, termasuk dirgantara (inspeksi komposit dan komponen mesin), otomotif (pengelasan dan suku cadang mesin), manufaktur berat, konstruksi, dan industri perminyakan & gas (inspeksi pipa dan bejana tekan).

Apa perbedaan antara teknik pulse-echo dan through-transmission?

Teknik yang paling umum digunakan untuk deteksi cacat adalah pulse-echo, di mana satu transduser berfungsi sebagai pemancar dan penerima. Gelombang suara dipancarkan, memantul dari cacat, dan kembali ke transduser yang sama. Through-transmission menggunakan dua transduser di sisi berlawanan dari benda uji. Satu memancarkan dan yang lainnya menerima. Cacat dideteksi sebagai penurunan jumlah energi suara yang diterima. Metode ini kurang umum dan digunakan untuk aplikasi khusus, seperti pada material yang sangat atenuatif.

Bisakah pengujian ultrasonik mengukur ketebalan?

Ya, tentu saja. Salah satu aplikasi utama dan paling umum dari teknologi ultrasonik adalah pengukuran ketebalan presisi. Dengan mengetahui kecepatan suara dalam suatu material, alat dapat menghitung ketebalan secara akurat berdasarkan waktu tempuh gelombang suara dari permukaan depan ke permukaan belakang. Seringkali, aplikasi ini menggunakan alat khusus yang lebih sederhana yang disebut ultrasonic thickness gauge.

Kesimpulan: Dari Menemukan Menjadi Mendiagnosis

Mengidentifikasi cacat internal dalam pengecoran logam adalah pilar fundamental dari jaminan kualitas dan keamanan. Ultrasonic Flaw Detector berdiri sebagai alat diagnostik yang tak tertandingi, memberikan kemampuan untuk mengintip ke dalam struktur material tanpa merusaknya. Namun, kekuatannya yang sesungguhnya baru terbuka ketika kita menguasai prosesnya—mulai dari kalibrasi yang cermat, teknik pemindaian yang efektif, hingga seni interpretasi sinyal.

Dengan memahami bagaimana cacat seperti porositas, inklusi, dan retakan menghasilkan sidik jari unik pada layar A-scan, seorang teknisi dapat bertransformasi dari sekadar operator menjadi analis andal. Pengetahuan ini bukan hanya tentang menemukan anomali, tetapi juga memberikan kontribusi langsung pada peningkatan kualitas proses pengecoran.

Ingin meningkatkan kemampuan inspeksi Anda? CV Java Multi Mandiri menyediakan berbagai alat NDT seperti Ultrasonic Flaw Detector, Ultrasonic Thickness Gauge, hingga Hardness Tester untuk mendukung pengujian material yang presisi dan terpercaya. Konsultasikan kebutuhan Anda bersama tim kami hari ini.

Rekomendasi Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Disclaimer: Artikel ini bertujuan sebagai panduan informasional dan edukasi. Pengoperasian alat NDT dan interpretasi hasil untuk aplikasi kritis harus selalu dilakukan oleh teknisi NDT bersertifikat. Panduan ini bukan pengganti pelatihan dan sertifikasi formal.

Referensi dan Sumber

- Jones, M. W. (2022). Ranking of Non-Destructive Testing Methods for Ductile Iron Castings for Industry 4.0. Master of Science Thesis, Georgia Southern University. Retrieved from https://digitalcommons.georgiasouthern.edu/cgi/viewcontent.cgi?article=4189&context=etd

- Poweleit, D., Monroe, R., & Richards, V. (N.D.). Utilizing NDE Methods for Steel Casting Performance. Steel Founders’ Society of America (SFSA). Retrieved from https://www.sfsa.org/sc3/downloads/Utilizing%20NDE%20Methods%20for%20Steel%20Casting%20Performance.pdf

- Bureau of Indian Standards. (2004). IS 8780 (2004): Non-Destructive Testing of Steel Castings — Code of Practice. Retrieved from https://law.resource.org/pub/in/bis/S10/is.8780.2004.pdf