Integritas struktural setiap pesawat terbang adalah fondasi dari keselamatan penerbangan. Ancaman tersembunyi seperti korosi dan keausan material dapat secara diam-diam menggerogoti kekuatan komponen kritis, mengubah jadwal perawatan rutin menjadi investigasi keselamatan yang mendesak. Dalam konteks ini, Ultrasonic Thickness Gauge (UTG) atau alat ukur ketebalan ultrasonik bukan hanya sebuah alat ukur, melainkan solusi Non-Destructive Testing (NDT) yang vital. Alat ini memungkinkan teknisi dan inspektur untuk “melihat” ke dalam material tanpa merusaknya, memastikan kepatuhan terhadap toleransi ketat industri aerospace dan standar regulator global seperti FAA dan EASA.

Artikel otoritatif ini dirancang khusus untuk para profesional di Indonesia—mulai dari teknisi pemeliharaan pesawat, inspektur NDT, hingga mahasiswa teknik penerbangan. Kami akan membawa Anda melalui panduan komprehensif, mulai dari prinsip fisika dasar UTG, prosedur standar kalibrasi yang sesuai dengan regulasi, teknik pengukuran yang akurat, interpretasi data untuk deteksi korosi, hingga integrasinya yang strategis ke dalam program pemeliharaan pesawat. Tujuannya adalah menjembatani kesenjangan antara teori alat, prosedur teknis, dan pengambilan keputusan perawatan yang berdampak langsung pada keselamatan dan keandalan operasi.

- Apa Itu Ultrasonic Thickness Gauge (UTG) dan Prinsip Kerjanya dalam Aerospace

- Memilih dan Mengkalibrasi UTG untuk Material Pesawat: SOP Teknis

- Teknik Pengukuran yang Akurat dan Deteksi Korosi pada Struktur Pesawat

- Integrasi Inspeksi UTG ke dalam Program Pemeliharaan Pesawat (Sesuai FAA/EASA)

- Kesimpulan

- Referensi

Apa Itu Ultrasonic Thickness Gauge (UTG) dan Prinsip Kerjanya dalam Aerospace

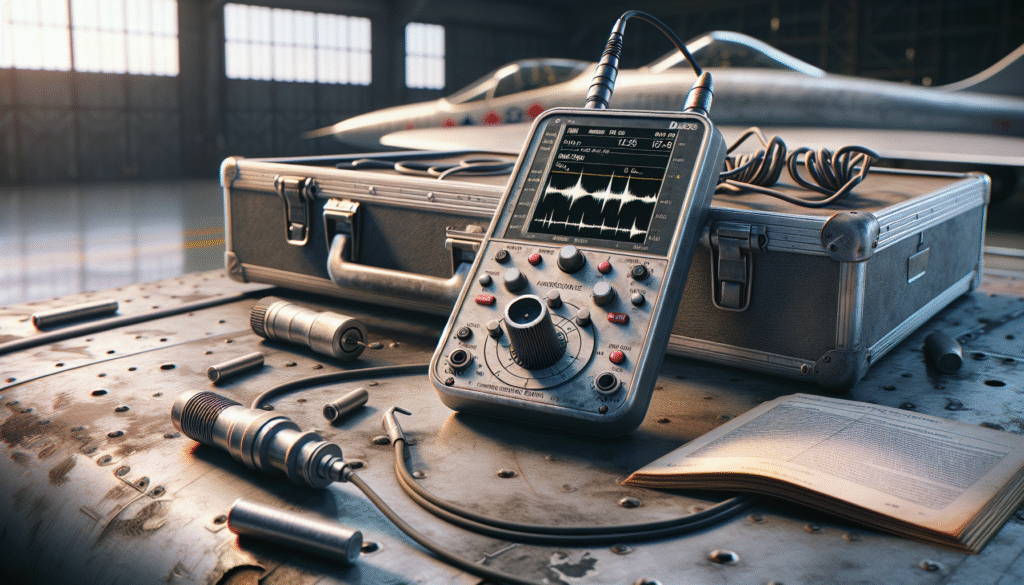

Ultrasonic Thickness Gauge (UTG) adalah instrumen inti dalam Non-Destructive Testing (NDT) yang menggunakan gelombang suara berfrekuensi tinggi, umumnya antara 0.5 hingga 20 MHz. Prinsip kerjanya berdasar pada pengukuran waktu tempuh (time-of-flight). Probe UTG, yang berisi transduser, memancarkan pulsa ultrasonik yang merambat melalui material. Saat gelombang ini mencapai permukaan seberangnya (back wall), gelombang akan dipantulkan kembali ke probe. Alat kemudian menghitung ketebalan material berdasarkan kecepatan rambat suara (velocity) pada material tersebut dan waktu yang dibutuhkan untuk perjalanan pulang-pergi gelombang.

Dalam aplikasi aerospace, dua tipe UTG utama yang perlu dipahami adalah:

- Single-Echo: Mengukur waktu antara pantulan dari permukaan depan dan pantulan pertama dari permukaan belakang. Tipe ini sederhana tetapi dapat terpengaruh oleh ketebalan lapisan cat atau coating.

- Multiple-Echo (atau Echo-to-Echo): Menggunakan beberapa pantulan berurutan dari permukaan belakang material. Teknologi ini mampu mengkompensasi dan “mengabaikan” ketebalan coating, sehingga memberikan pembacaan ketebalan material dasar yang lebih akurat—sebuah fitur kritis saat menginspeksi skin pesawat yang dilapisi.

Pemahaman mendalam tentang prinsip ini bukan hanya teori, tetapi dasar untuk memastikan tingkat presisi yang sangat tinggi yang dituntut oleh toleransi ketat industri aerospace. Untuk konteks pemilihan alat yang lebih luas, termasuk kapan harus menggunakan UTG versus flaw detector, panduan dari ASNT (American Society for Nondestructive Testing) dapat menjadi referensi yang berharga.

Mengapa Pengukuran Ketebalan Non-Destruktif Sangat Kritis untuk Pesawat Terbang

Dalam dunia penerbangan, setiap gram dan setiap milimeter diperhitungkan. Material pesawat, seperti aluminium alloy seri 2000 atau 7000 serta komposit canggih, dirancang dengan toleransi ketebalan yang sangat ketat untuk menyeimbangkan kekuatan, berat, dan kelelahan. Sebagai contoh, ketebalan standar untuk banyak komponen struktur dari material seperti AA 6061 dapat berkisar di sekitar 20 mm, namun penyimpangan sedikit saja dari spesifikasi ini dapat mempengaruhi integritas struktural secara signifikan.

Metode pengujian destruktif, yang melibatkan pengambilan sampel material, jelas tidak praktis dan tidak aman untuk inspeksi rutin pada pesawat yang beroperasi. Di sinilah UTG bersinar. Ia memungkinkan pemantauan kondisi (condition-based monitoring) yang proaktif, mendeteksi penipisan material akibat korosi, erosi, atau keausan sebelum mencapai batas kritis. Penggunaan UTG yang tepat bukan hanya soal kepatuhan prosedur; ini adalah investasi langsung dalam pencegahan kegagalan komponen yang berpotensi katastropik dan penjaminan kepatuhan terhadap regulasi keselamatan penerbangan yang ketat dari badan seperti FAA dan EASA.

Memilih dan Mengkalibrasi UTG untuk Material Pesawat: SOP Teknis

Akurasi mutlak dari sebuah UTG bergantung sepenuhnya pada kalibrasi yang benar. Proses ini, sering kali menjadi sumber kebingungan, sebenarnya dapat distandarisasi menjadi Standard Operating Procedure (SOP) yang jelas. Mengikuti prosedur yang tepat sangat penting karena, sebagaimana diakui dalam praktik industri, kalibrasi yang tidak tepat adalah sumber utama kesalahan dalam pengujian ultrasonik.

SOP kalibrasi harus mengacu pada standar laboratorium seperti ISO/IEC 17025 dan memastikan traceability ke standar nasional atau internasional. Langkah pertama selalu melibatkan penggunaan calibration block yang terbuat dari material yang sama atau memiliki kecepatan suara (acoustic velocity) yang sama dengan material yang akan diuji. Untuk material pesawat seperti aluminium alloy, blok kalibrasi dengan ketebalan yang diketahui secara presisi (misalnya, spesimen standar AA 6061 setebal 20 mm) digunakan untuk mengatur dan memverifikasi kinerja alat.

Langkah-demi-Langkah Kalibrasi dengan Calibration Block (V1/V2/VW)

Berikut adalah garis besar prosedur kalibrasi yang harus selalu disesuaikan dengan manual pengguna alat spesifik Anda:

- Persiapan: Pastikan permukaan calibration block (V1, V2, atau VW) bersih dan bebas dari debu, minyak, atau karat. Hubungkan probe yang sesuai (biasanya frekuensi 5 MHz atau 10 MHz untuk aluminium) ke UTG.

- Pengaturan Material & Kecepatan Suara: Pada UTG, pilih jenis material (atau masukkan secara manual nilai velocity kecepatan suara) yang sesuai dengan calibration block dan material pesawat target.

- Kalibrasi Nol (Zero Calibration): Tempatkan probe pada calibration block V1 (atau blok dengan ketebalan minimum). Gunakan fungsi “Zero” atau “Calibrate” pada alat untuk mengkompensasi keterlambatan elektronik dalam probe dan kabel.

- Kalibrasi Rentang (Range Calibration): Pindahkan probe ke calibration block V2 atau VW (blok dengan ketebalan lebih besar yang diketahui). Atur pembacaan alat hingga menunjukkan ketebalan yang tepat dari blok tersebut. Beberapa alat melakukan ini secara otomatis dalam satu langkah.

- Verifikasi: Uji pada titik ketiga di blok kalibrasi atau blok dengan ketebalan berbeda untuk memverifikasi keakuratan kalibrasi pada berbagai rentang ketebalan.

- Dokumentasi: Catat tanggal kalibrasi, jenis blok yang digunakan, nilai kecepatan suara, dan nama teknisi. Interval kalibrasi harus mengikuti jadwal yang ditetapkan oleh kebijakan perusahaan (biasanya tahunan) dan persyaratan regulator penerbangan untuk Inspection, Measuring and Test Equipment (IMTE).

Kriteria Pemilihan UTG: Single-Echo vs. Multiple-Echo & Pertimbangan Lain

Memilih UTG yang tepat adalah keputusan strategis yang mempengaruhi efisiensi dan keandalan inspeksi. Berikut perbandingan untuk panduan:

| Kriteria | UTG Single-Echo | UTG Multiple-Echo (Echo-to-Echo) |

|---|---|---|

| Akurasi pada Material Bercoating | Terpengaruh; mengukur ketebalan total (material + coating) | Unggul; mengisolasi dan mengukur ketebalan material dasar |

| Kompleksitas & Harga | Lebih sederhana dan umumnya lebih terjangkau | Lebih kompleks, dengan algoritma canggih, biasanya lebih mahal |

| Aplikasi Ideal di Pesawat | Inspeksi cepat pada komponen internal tanpa coating, pipa, area yang coating-nya telah dihilangkan | Inspeksi skin pesawat eksternal, komponen struktur berlapis, di mana pengangkatan coating tidak diinginkan |

| Kemudahan Penggunaan | Sangat mudah, pembacaan langsung | Memerlukan pemahaman yang lebih baik untuk memastikan mode pengukuran yang benar |

Untuk inspeksi rutin ketebalan dan pemantauan korosi, UTG multiple-echo sering menjadi pilihan unggul di hanggar modern. Namun, jika kebutuhan utamanya adalah mendeteksi cacat internal seperti retak atau inklusi, maka flaw detector ultrasonik dengan kemampuan Phased Array (PAUT)—yang menggunakan banyak elemen sensor kecil untuk pemindaian cepat dan pencitraan detail—mungkin diperlukan. Panduan dari ASNT dapat membantu dalam menentukan alat terbaik untuk aplikasi spesifik Anda.

Teknik Pengukuran yang Akurat dan Deteksi Korosi pada Struktur Pesawat

Setelah kalibrasi, teknik pengukuran lapangan yang benar menentukan kualitas data. Korosi, sebagai salah satu ancaman terbesar bagi integritas pesawat, memerlukan pendekatan yang sistematis. Berdasarkan FAA Advisory Circular 43-4B, program pengendalian korosi yang efektif bergantung pada deteksi dini dan penilaian yang akurat.

Prosedur Pengukuran yang Direkomendasikan:

- Persiapan Permukaan: Area yang akan diukur harus bersih dari kotoran, minyak, dan lapisan coating tebal yang dapat mengganggu sinyal ultrasonik. Pengangkatan coating selektif mungkin diperlukan, tetapi UTG multiple-echo dapat meminimalkan kebutuhan ini.

- Penempatan Probe: Probe harus ditempatkan tegak lurus terhadap permukaan material. Sudut yang miring akan menyebabkan sinyal hilang atau pembacaan yang salah. Gunakan couplant (gel, gliserin, atau air) antara probe dan material untuk memastikan transfer energi ultrasonik yang optimal.

- Pengambilan Titik Ukur: Lakukan pengukuran pada pola grid yang terdefinisi (misalnya, setiap 100 mm) di area yang dicurigai. Untuk pemantauan umum, ambil pembacaan di lokasi-lokasi kritis yang ditentukan oleh Structural Repair Manual (SRM). Catat setiap pembacaan beserta lokasinya.

- Interpretasi Awal: Bandingkan hasil pengukuran dengan ketebalan nominal dari SRM. Pengurangan ketebalan yang signifikan mengindikasikan keausan atau korosi.

Mengidentifikasi Jenis Korosi melalui Pola Pengukuran:

- Korosi Permukaan/Umum: Pengurangan ketebalan yang relatif seragam di area yang luas.

- Korosi Crevice atau Pitting: Pengurangan ketebalan yang sangat terlokalisir, dengan titik-titik penipisan yang tajam dikelilingi oleh material dengan ketebalan normal. Korosi intergranular, yang menyerang batas butir logam, sangat sulit dideteksi dengan UTG konvensional dan sering memerlukan metode NDT lain atau investigasi metallurgis.

- Penipisan akibat Erosi/Alur: Pola pengurangan ketebalan yang mengikuti aliran fluida atau jalur kontak mekanis.

Penelitian akademik mendalam tentang penggunaan ultrasonik untuk deteksi korosi di industri aerospace memberikan dasar ilmiah yang kuat untuk praktik-praktik ini.

Interpretasi Data Ketebalan: Kapan Tindakan Perbaikan Diperlukan?

Data ketebalan hanya bermanfaat jika ditafsirkan dalam kerangka yang benar. Sumber kebenaran tertinggi untuk interpretasi ini selalu adalah Structural Repair Manual (SRM) pesawat spesifik yang diinspeksi. SRM akan menentukan:

- Ketebalan Nominal: Ketebalan desain asli komponen.

- Allowable Limits/Damage Limits: Batas maksimum pengurangan ketebalan yang diizinkan sebelum perbaikan wajib dilakukan. Ini sering dinyatakan dalam persentase (misalnya, maksimum 10% penipisan) atau nilai absolut.

- Prosedur Perbaikan: Langkah-langkah yang disetujui (seperti blending, penambalan, atau penggantian) jika batas terlampaui.

Contoh Skenario Pengambilan Keputusan:

- Pembacaan: Ketebalan measured = 17.8 mm pada skin panel sayap. Ketebalan nominal per SRM = 20.0 mm.

- Analisis: Penipisan = 2.2 mm (11% dari nominal).

- Tindakan: Jika SRM mengizinkan penipisan maksimal 15% untuk komponen ini, maka kondisi masih dalam batas aman (within limits). Temuan harus didokumentasikan dalam log pesawat dan dipantau pada inspeksi berikutnya. Jika penipisan mencapai 16%, maka perbaikan sesuai SRM harus segera dilaksanakan sebelum pesawat dinyatakan laik terbang.

Integrasi Inspeksi UTG ke dalam Program Pemeliharaan Pesawat (Sesuai FAA/EASA

Inspeksi UTG bukan aktivitas yang terisolasi; ia harus terintegrasi secara mulus ke dalam program pemeliharaan pesawat yang lebih besar, yang diatur oleh filosofi MSG-3 dan dokumen seperti FAA Advisory Circular 25-29 tentang pengembangan program inspeksi non-destruktif. Integrasi ini memastikan bahwa pengukuran ketebalan dilakukan pada interval yang tepat dan datanya digunakan untuk mendukung keputusan perawatan yang berbasis kondisi (on-condition maintenance).

Kerangka Integrasi:

- Penjadwalan: Tugas inspeksi UTG harus dimasukkan ke dalam Task Cards berdasarkan interval yang ditetapkan—bisa berdasarkan flight hours (misalnya, setiap 5000 jam), siklus (cycles), atau waktu kalender. Pekerjaan ini akan dikategorikan dalam sistem sesuai bab ATA (misalnya, ATA 57 untuk sayap).

- Preventive vs. Corrective: UTG berperan ganda. Dalam pemeliharaan preventif, ia digunakan untuk pemantauan berkala tren ketebalan. Dalam pemeliharaan korektif, ia digunakan untuk menyelidiki area yang menunjukkan tanda-tanda korosi visual atau untuk mengukur luasnya kerusakan yang ditemukan.

- Manajemen Data & Analisis Tren: Pembacaan ketebalan harus dicatat dalam sistem manajemen pemeliharaan (Maintenance Information System). Dengan mengumpulkan data dari waktu ke waktu, tim engineering dapat menganalisis laju penipisan dan memprediksi sisa usia pakai (remaining life) komponen, memungkinkan perencanaan penggantian yang proaktif sebelum batas kritis tercapai.

Studi Kasus: Skenario Inspeksi Rutin dan Investigasi Korosi

Skenario 1: Inspeksi Berkala Lower Skin Panel Sayap

- Latar Belakang: Inspeksi terjadwal setiap 24 bulan sesuai SRM Airbus A320. Tujuannya adalah memantau potensi korosi di area yang rentan terhadap akumulasi lembab.

- Tindakan: Teknisi menggunakan UTG multiple-echo yang telah dikalibrasi. Dengan pola grid 150×150 mm, ia mengukur ketebalan di 20 titik yang telah ditandai sebelumnya di panel tersebut. Semua pembacaan berada dalam 2% dari ketebalan nominal (4.0 mm). Data dicatat dalam sistem sebagai “Within Limits”. Tidak ada tindakan korektif, dan interval inspeksi berikutnya tetap.

Skenario 2: Investigasi Dugaan Korosi pada Area Ambang Pintu Kargo (Cargo Door Sill)

- Latar Belakang: Selama inspeksi visual transit, teknisi melihat blistering (gelembung) pada cat di ambang pintu kargo kanan.

- Tindakan: Inspektor NDT Level II dilibatkan. Coating di area yang mencurigakan diangkat dengan hati-hati. Menggunakan UTG dengan probe kecil (6mm), inspektor melakukan pengukuran ketat dengan grid 50×50 mm. Ditemukan area seluas 10×15 cm dengan ketebalan berkurang hingga 30% dari nominal. Polanya mengindikasikan korosi galvani. Inspektor membuat peta ketebalan (thickness mapping), mendokumentasikannya dengan foto, dan melaporkan temuan ke Engineer Struktural. Berdasarkan SRM, keputusan dibuat untuk melakukan penggantian skin panel (skin patch replacement) sebelum pesawat dapat beroperasi kembali.

Kesimpulan

Ultrasonic Thickness Gauge adalah lebih dari sekadar alat ukur; ia adalah garda depan dalam mempertahankan integritas struktural dan keselamatan pesawat terbang. Keefektifannya bergantung pada tiga pilar: kalibrasi yang benar dan terdokumentasi, teknik pengukuran yang akurat dan sistematis, serta interpretasi data yang selalu merujuk pada standar otoritas—yaitu SRM pesawat dan regulasi penerbangan. Dengan mengintegrasikan prosedur inspeksi UTG secara terencana ke dalam program pemeliharaan, operator pesawat dapat beralih dari model perawatan reaktif menuju model yang proaktif dan berbasis kondisi, yang pada akhirnya mengoptimalkan keselamatan, keandalan, dan efisiensi biaya operasi.

Selalu prioritaskan keselamatan. Sebelum melakukan inspeksi UTG berikutnya, pastikan kalibrasi alat Anda masih berlaku, konsultasikan SRM pesawat yang diinspeksi, dan dokumentasikan setiap temuan dengan jelas. Untuk pelatihan dan sertifikasi NDT lebih lanjut, pertimbangkan untuk menghubungi lembaga pelatihan terakreditasi.

Bagi perusahaan yang ingin mengoptimalkan program pemeliharaan armadanya, ketersediaan alat ukur yang presisi dan andal adalah langkah pertama. CV. Java Multi Mandiri berkomitmen untuk mendukung industri dirgantara dan sektor industri berat lainnya dengan menyediakan berbagai instrumen pengukuran dan pengujian, termasuk ultrasonic thickness gauge dari merek-merek terpercaya. Kami memahami kebutuhan teknis yang ketat dan membantu bisnis memilih peralatan yang tepat untuk menjamin kualitas, keselamatan, dan kepatuhan terhadap standar. Untuk konsultasi solusi bisnis dan diskusi mengenai kebutuhan peralatan inspeksi perusahaan Anda, tim kami siap membantu melalui halaman kontak kami.

Informasi ini dimaksudkan untuk tujuan edukasi dan referensi profesional. Prosedur inspeksi aktual harus selalu merujuk pada manual resmi pesawat (SRM, AMM), standar regulator (FAA, EASA), dan dilakukan oleh personel yang berkualifikasi dan bersertifikasi.

Rekomendasi Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Referensi

- LFC.co.id. (N.D.). Ultrasonic Thickness Gauge. Diakses dari https://www.lfc.co.id/blog/detail/ultrasonic-thickness-gauge.

- Komite Akreditasi Nasional (KAN). (N.D.). Persyaratan Umum Kompetensi Laboratorium Penguji dan Laboratorium Kalibrasi (ISO/IEC 17025).

- Federal Aviation Administration (FAA). (2003). Advisory Circular 43-4B: Corrosion Control for Aircraft. Diakses dari https://www.faa.gov/documentLibrary/media/Advisory_Circular/AC_43-4B.pdf.

- Forsyth, D. S., & Fahr, A. (N.D.). Nondestructive testing of corrosion in the aerospace industry. Academic Research, University of Utah. Diakses dari https://www.eng.utah.edu/~me7070/Forsyth%20Cor%20NDT%20from%20C%20Con%20in%20Aero%20Ed0001.pdf.

- Federal Aviation Administration (FAA). (N.D.). Advisory Circular 25-29: Development of a Nondestructive Inspection Program for Airplane Structures. Diakses dari https://www.faa.gov/documentLibrary/media/Advisory_Circular/AC_25-29.pdf.

- American Society for Nondestructive Testing (ASNT). (N.D.). Thickness Gauge or Flaw Detector: Which Is Best for Your Application? Diakses dari https://www.asnt.org/standards-publications/blog/thickness-gauge-or-flaw-detector-which-is-best-for-your-application.