Pernahkah Anda berdiri di dekat mesin industri dan merasakan getaran yang “tidak beres”? Mungkin suara dengungan yang lebih keras dari biasanya, atau lantai pabrik yang terasa bergetar lebih kuat. Insting Anda benar. Getaran abnormal bukanlah sekadar gangguan kecil; itu adalah gejala kritis dari masalah yang lebih dalam, sinyal bahwa kegagalan mesin yang merugikan mungkin akan segera terjadi.

Mengabaikan getaran ini sama dengan mengabaikan peringatan dini. Hal ini dapat menyebabkan kerusakan komponen yang fatal, downtime yang tidak terencana, biaya perbaikan yang membengkak, dan bahkan risiko keselamatan bagi operator. Sayangnya, informasi yang ada seringkali terlalu teoretis, terfragmentasi, atau berfokus pada aplikasi non-industri, membuat para praktisi di lapangan kesulitan untuk mengambil tindakan yang tepat.

Artikel ini adalah solusinya. Ini adalah panduan praktisi terbaik yang dirancang untuk menjembatani kesenjangan antara teori getaran yang kompleks dan realitas di lantai pabrik. Kami akan membawa Anda dalam perjalanan lengkap—mulai dari mengidentifikasi getaran pertama yang mencurigakan, mendiagnosis akar penyebabnya secara akurat, hingga menerapkan strategi predictive maintenance modern yang mengubah data getaran menjadi keputusan bisnis yang cerdas.

Mari kita mulai dengan memahami fondasinya, mendiagnosis penyebabnya, menganalisis datanya, dan pada akhirnya, menerapkan solusi yang akan mengamankan keandalan operasional Anda.

- Memahami Getaran Mekanis: Fondasi untuk Praktisi Industri

- Mendiagnosis Akar Masalah: Panduan Troubleshooting Getaran Berlebih

- Pengukuran & Analisis Getaran: Dari Data Menjadi Keputusan

- Solusi Strategis: Dari Perbaikan Langsung ke Predictive Maintenance

- Kesimpulan: Mengubah Getaran Menjadi Keunggulan Kompetitif

- Referensi

Memahami Getaran Mekanis: Fondasi untuk Praktisi Industri

Sebelum kita dapat mendiagnosis dan memperbaiki masalah, kita harus berbicara dalam bahasa yang sama. Memahami dasar-dasar getaran mekanis adalah langkah pertama untuk mengubah tebakan menjadi analisis yang terinformasi. Bagian ini akan membangun fondasi pengetahuan yang kuat, menjelaskan apa itu getaran, mengapa hal itu sangat penting dalam konteks industri, dan berbagai jenisnya yang mungkin Anda temui.

Apa Itu Getaran Mekanis? Definisi dan Perbedaannya

Secara sederhana, getaran mekanis adalah gerakan osilasi atau bolak-balik dari sebuah mesin atau komponennya di sekitar titik setimbang. Bayangkan senar gitar yang dipetik; ia bergerak maju mundur dengan cepat. Mesin industri, dengan semua bagian yang berputar dan bergerak, menghasilkan getaran serupa sebagai bagian normal dari operasinya.

Penting untuk membedakan getaran mekanis dari jenis getaran lain, seperti getaran seismik (gempa bumi), yang berasal dari pergerakan lempeng tektonik bumi. Getaran mekanis secara spesifik dihasilkan oleh gaya internal dan eksternal yang bekerja pada peralatan buatan manusia. Setiap mesin memiliki “sidik jari” getaran yang unik saat beroperasi secara normal. Tugas kita adalah mendeteksi kapan sidik jari ini berubah, karena perubahan tersebut menandakan adanya masalah.

- Amplitudo: Ukuran seberapa besar getaran atau perpindahan dari posisi setimbang. Amplitudo yang tinggi sering kali menunjukkan tingkat keparahan masalah.

- Frekuensi: Seberapa cepat getaran terjadi, biasanya diukur dalam Hertz (Hz) atau putaran per menit (RPM). Frekuensi adalah kunci untuk mendiagnosis penyebab getaran.

- Perpindahan (Displacement): Jarak total pergerakan komponen dari titik ekstrem satu ke titik ekstrem lainnya.

Mengapa Getaran Penting: Dampak Nyata pada Mesin dan Manusia

Getaran yang normal adalah bagian tak terhindarkan dari operasi mesin. Namun, ketika getaran menjadi berlebihan atau “tidak normal”, dampaknya bisa sangat merusak, baik bagi peralatan maupun bagi personel yang mengoperasikannya.

Dampak pada Mesin:

- Keausan Dini: Getaran berlebih mempercepat keausan pada bearing, roda gigi, seal, dan komponen vital lainnya, secara drastis memperpendek umur pakainya.

- Kelelahan Material (Material Fatigue): Tekanan siklik yang konstan dari getaran dapat menyebabkan retakan mikroskopis pada komponen struktural, yang pada akhirnya dapat menyebabkan kegagalan katastropik.

- Kerusakan Komponen: Baut bisa menjadi longgar, sambungan listrik bisa terputus, dan komponen presisi bisa kehilangan kalibrasinya, yang semuanya mengarah pada kerusakan yang lebih luas.

- Peningkatan Konsumsi Energi: Mesin yang bergetar hebat bekerja secara tidak efisien, membuang-buang energi untuk gerakan yang tidak produktif dan meningkatkan biaya operasional.

Dampak pada Manusia:

- Risiko Kesehatan: Paparan getaran jangka panjang, terutama melalui perkakas tangan, dapat menyebabkan kondisi serius yang dikenal sebagai Hand-Arm Vibration Syndrome (HAVS). Kondisi ini merusak saraf dan pembuluh darah, menyebabkan rasa sakit, mati rasa, dan hilangnya kekuatan cengkeraman. Penelitian dari institusi akademik seperti FTSL ITB terus menyoroti risiko kesehatan kerja yang terkait dengan paparan getaran di lingkungan industri[4].

- Kelelahan Operator: Bekerja di sekitar mesin yang bergetar keras dapat menyebabkan kelelahan fisik dan mental, yang dapat menurunkan konsentrasi dan meningkatkan risiko kecelakaan kerja.

- Masalah Kualitas: Dalam operasi yang membutuhkan presisi, seperti permesinan atau perakitan, getaran yang berlebihan dapat secara langsung berdampak pada kualitas produk akhir.

Mendiagnosis Akar Masalah: Panduan Troubleshooting Getaran Berlebih

Memahami bahwa getaran berlebih itu buruk adalah satu hal; mengetahui secara pasti apa penyebabnya adalah hal lain. Bagian ini adalah inti dari panduan praktisi ini, yang dirancang untuk memberi Anda alat untuk beralih dari pengamatan (“mesin ini bergetar”) ke diagnosis (“mesin ini bergetar karena misalignment”).

4 Penyebab Paling Umum Getaran Mesin Tidak Normal

Meskipun ada banyak kemungkinan penyebab, sebagian besar masalah getaran di lingkungan industri berasal dari empat sumber utama. Memahami keempatnya akan membantu Anda mempersempit kemungkinan dengan cepat.

- Ketidakseimbangan (Unbalance): Ini terjadi ketika pusat massa suatu komponen yang berputar tidak berada pada sumbu rotasinya. Bayangkan ban mobil dengan satu titik berat; saat berputar, titik berat itu akan menarik seluruh rakitan, menyebabkan getaran. Pada mesin industri, ini bisa disebabkan oleh penumpukan material pada bilah kipas, cacat pengecoran pada rotor, atau hilangnya bobot penyeimbang.

- Ketidakselarasan (Misalignment): Terjadi ketika garis tengah dari dua poros yang terhubung (misalnya, motor dan pompa) tidak sejajar. Ada dua jenis utama: misalignment paralel (garis tengah sejajar tetapi bergeser) dan misalignment angular (garis tengah bertemu pada suatu sudut). Ketidakselarasan memberikan tekanan luar biasa pada kopling, bearing, dan seal, yang merupakan penyebab utama kegagalan mesin dini.

- Komponen Aus atau Longgar: Seiring waktu, komponen akan aus. Bearing yang mulai rusak, roda gigi yang aus, atau baut pondasi yang longgar dapat menyebabkan pergerakan yang tidak diinginkan dan menghasilkan getaran yang signifikan. Kelonggaran mekanis ini sering kali menciptakan getaran yang terasa “berantakan” atau acak.

- Resonansi: Ini adalah kondisi yang lebih jarang tetapi sangat merusak. Resonansi terjadi ketika frekuensi getaran paksa (misalnya, dari sedikit ketidakseimbangan) cocok dengan frekuensi alami dari struktur mesin atau penyangganya. Ketika ini terjadi, getaran yang kecil pun dapat diperkuat secara dramatis, seperti mendorong ayunan pada waktu yang tepat untuk membuatnya lebih tinggi. Hal ini dapat menyebabkan getaran yang sangat hebat bahkan dari masalah yang sangat kecil.

Tabel Diagnosis Cepat: Frekuensi Getaran vs. Penyebabnya

Salah satu alat paling ampuh dalam analisis getaran adalah menghubungkan frekuensi getaran dengan sumber masalahnya. Frekuensi sering kali diukur sebagai kelipatan dari kecepatan putar mesin (1x RPM, 2x RPM, dst.). Berdasarkan praktik terbaik industri yang diuraikan oleh para ahli pemeliharaan seperti DAK Consulting, hubungan berikut dapat digunakan untuk diagnosis awal[2]:

| Frekuensi Getaran Dominan | Kemungkinan Penyebab Utama | Catatan Penting |

|---|---|---|

| 1x RPM | Ketidakseimbangan (Unbalance) | Ini adalah penyebab paling umum dari getaran pada 1x RPM. Getaran biasanya bersifat radial (horizontal/vertikal). |

| 2x RPM | Ketidakselarasan (Misalignment) | Getaran yang kuat pada 2x RPM, seringkali disertai dengan getaran aksial (sejajar dengan poros) yang tinggi. |

| Frekuensi Tinggi (Non-sinkron) | Kerusakan Bearing | Menghasilkan frekuensi “noise” pada rentang yang sangat tinggi, tidak terkait langsung dengan kecepatan putar. |

| Berbagai Kelipatan RPM | Kelonggaran Mekanis (Mechanical Looseness) | Seringkali menunjukkan puncak pada 1x, 2x, 3x RPM, dan seterusnya, seolah-olah mesin “berderak”. |

| Sub-sinkron (<1x RPM) | Gesekan Minyak (Oil Whirl/Whip) pada journal bearing | Terjadi pada mesin berkecepatan tinggi dengan sleeve bearing, biasanya pada sekitar 0.42-0.48x RPM. |

*Tabel ini adalah panduan awal. Analisis yang akurat seringkali membutuhkan data dan keahlian tambahan.

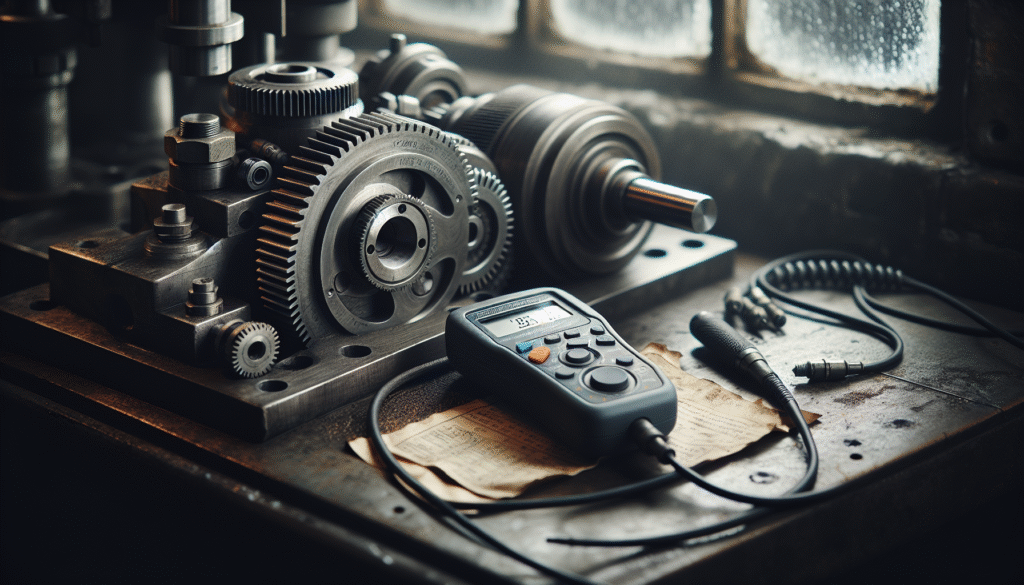

Studi Kasus Visual: Galeri Kerusakan Akibat Getaran

Kata-kata hanya bisa menjelaskan sebagian. Untuk benar-benar memahami dampak destruktif dari getaran, kita perlu melihat buktinya. Berikut adalah “galeri kerusakan” yang menunjukkan beberapa mode kegagalan umum yang disebabkan langsung oleh getaran yang tidak terkendali.

- Kegagalan Bearing – Spalling: Foto close-up dari raceway bearing menunjukkan kepingan-kepingan logam kecil yang terkelupas. Ini adalah spalling, disebabkan oleh tekanan berulang yang berlebihan pada titik yang sama, seringkali akibat misalignment atau unbalance yang menciptakan beban dinamis yang tinggi pada bearing.

- Retak Kelelahan pada Poros: Gambar sebuah poros yang patah bersih. Permukaan patahan menunjukkan “tanda pantai” (beach marks) yang khas, yang mengindikasikan bahwa retakan dimulai dari satu titik kecil dan merambat secara perlahan seiring waktu akibat tekanan siklik dari getaran, hingga akhirnya patah total.

- Keausan Roda Gigi – Pitting: Permukaan gigi roda gigi terlihat berbintik-bintik dengan lubang-lubang kecil. Ini adalah pitting, disebabkan oleh beban kejut berulang dari getaran atau backlash yang berlebihan, yang menyebabkan kelelahan pada permukaan logam.

- Kerusakan Pondasi – Baut Geser: Sebuah foto baut pondasi yang bengkok atau geser dari lubangnya. Ini adalah bukti visual dari getaran yang sangat kuat, seringkali akibat resonansi atau ketidakseimbangan yang parah, yang energinya cukup besar untuk merusak struktur penopang mesin itu sendiri.

Pengukuran & Analisis Getaran: Dari Data Menjadi Keputusan

Setelah memahami “mengapa” dan “apa” dari getaran, langkah selanjutnya adalah “bagaimana”—bagaimana kita mengukurnya secara akurat dan mengubah data mentah tersebut menjadi wawasan yang dapat ditindaklanjuti. Bagian ini akan membahas peralatan, teknik, dan standar yang digunakan dalam analisis getaran modern.

Alat Ukur Getaran: Memilih Instrumen yang Tepat untuk Tugas Anda

Tidak semua alat ukur getaran diciptakan sama. Memilih alat yang tepat bergantung pada siapa Anda dan apa yang ingin Anda capai. Berikut adalah panduan praktis untuk memilih instrumen yang sesuai.

| Jenis Alat | Pengguna Utama | Kasus Penggunaan Utama | Kelebihan | Kekurangan |

|---|---|---|---|---|

| Tingkat 1: Vibration Pen / Meter | Operator, Mekanik Umum, Staf Produksi | Pengecekan cepat “Go / No-Go”, pemantauan tren sederhana, identifikasi perubahan besar. | Mudah digunakan, cepat, biaya rendah, portabel. | Tidak memberikan data diagnostik (penyebab). |

| Tingkat 2: Vibration Analyzer | Teknisi Pemeliharaan, Insinyur Keandalan | Analisis akar masalah (root cause analysis), diagnosis mendalam, penyeimbangan di tempat. | Menyediakan data spektrum (FFT) untuk diagnosis. | Membutuhkan pelatihan, lebih mahal, lebih kompleks. |

| Sistem Monitoring Online | Insinyur Keandalan, Manajer Pabrik | Pemantauan terus-menerus pada aset kritis, deteksi dini kegagalan, predictive maintenance. | Data real-time, ideal untuk mesin yang sulit dijangkau. | Biaya implementasi tinggi, menghasilkan banyak data. |

Tingkat 1: Vibration Pen & Meter Sederhana (Untuk Pengecekan Cepat)

Alat ini adalah garis pertahanan pertama. Vibration pen atau meter sederhana mengukur tingkat getaran secara keseluruhan dan memberikan satu angka (misalnya, dalam mm/s atau Gs). Alat ini sempurna untuk operator atau mekanik untuk melakukan pengecekan rutin. Jika pembacaan hari ini jauh lebih tinggi dari minggu lalu, itu adalah tanda jelas bahwa teknisi yang lebih terlatih perlu melakukan investigasi lebih lanjut dengan alat yang lebih canggih.

Tingkat 2: Vibration Analyzer (Untuk Diagnosis Mendalam)

Ketika vibration meter mengatakan ada masalah, vibration analyzer akan memberi tahu Anda apa masalahnya. Alat ini tidak hanya mengukur seberapa banyak getaran, tetapi juga memecahnya menjadi frekuensi-frekuensi komponennya menggunakan teknik yang disebut Fast Fourier Transform (FFT). Spektrum FFT yang dihasilkan adalah DNA dari getaran mesin, yang memungkinkan seorang analis untuk mencocokkan puncak frekuensi dengan penyebab spesifik seperti yang dijelaskan dalam tabel diagnosis kami sebelumnya.

Dasar-Dasar Spektrum FFT: Membaca Sinyal Getaran

Spektrum FFT mungkin terlihat mengintimidasi pada awalnya, tetapi konsepnya cukup sederhana. Ini adalah grafik dengan frekuensi di sumbu horizontal (X) dan amplitudo di sumbu vertikal (Y). Setiap puncak pada grafik mewakili getaran yang kuat pada frekuensi tertentu.

Analisis spektrum ini adalah landasan diagnosis akar masalah modern. Seperti yang dicatat dalam tinjauan ilmiah oleh para peneliti yang diterbitkan oleh U.S. National Institutes of Health (NIH), spektrum FFT mencerminkan pola karakteristik getaran yang dihasilkan mesin dalam kondisi operasi tertentu[1]. Dengan menganalisis data ini, seorang analis dapat membedakan antara masalah yang berbeda. Misalnya, puncak tinggi tunggal pada 1x RPM kemungkinan besar adalah ketidakseimbangan, sementara puncak tinggi pada 2x RPM menunjuk ke arah ketidakselarasan. Kemampuan untuk melihat data ini sangat penting untuk diagnosis yang akurat.

Standar Industri: Mengukur Sesuai ISO 20816

Untuk memastikan pengukuran Anda konsisten, andal, dan dapat dibandingkan, sangat penting untuk mengikuti standar industri. Standar internasional utama untuk evaluasi getaran mesin adalah ISO 20816.

Standar ini memberikan panduan tentang cara mengukur getaran pada badan mesin (non-rotating parts) dan menetapkan zona tingkat keparahan (misalnya, Baik, Memuaskan, Tidak Dapat Diterima) untuk berbagai kelas mesin. Seperti yang dijelaskan oleh para ahli, ISO 20816 adalah pengembangan penting yang menyatukan standar-standar sebelumnya (seperti ISO 10816) ke dalam satu pendekatan yang lebih kohesif dan modern[3]. Menggunakan alat yang dikalibrasi dan mengikuti pedoman ISO 20816 memastikan bahwa data yang Anda kumpulkan dapat dipercaya dan diterima secara universal, yang sangat penting saat membuat keputusan pemeliharaan yang mahal.

Solusi Strategis: Dari Perbaikan Langsung ke Predictive Maintenance

Mengidentifikasi dan menganalisis masalah getaran hanyalah setengah dari pertempuran. Bagian terakhir dari perjalanan kita adalah tentang solusi—tindakan nyata yang dapat Anda ambil untuk memperbaiki masalah saat ini dan membangun strategi untuk mencegahnya di masa depan.

3 Cara Praktis Mengurangi Getaran pada Mesin

Setelah Anda mendiagnosis akar penyebabnya, solusi seringkali menjadi jelas. Tiga tindakan korektif yang paling umum dan efektif adalah:

- Penyeimbangan (Balancing): Jika diagnosisnya adalah ketidakseimbangan, solusinya adalah penyeimbangan presisi. Ini melibatkan penambahan atau pengurangan bobot secara strategis pada komponen yang berputar (seperti rotor atau kipas) untuk memindahkan pusat massa kembali ke pusat rotasi. Ini dapat dilakukan di bengkel atau seringkali langsung di tempat menggunakan penganalisis getaran portabel.

- Penyelarasan (Alignment): Untuk masalah ketidakselarasan, solusinya adalah menyelaraskan kembali poros mesin. Meskipun metode tradisional seperti straightedge dan feeler gauge masih digunakan, praktik terbaik modern adalah menggunakan penyelarasan laser (laser alignment). Alat laser memberikan tingkat presisi yang jauh lebih tinggi, memastikan poros sejajar dalam toleransi yang sangat ketat. Sebuah perusahaan mungkin melaporkan, “Setelah penyelarasan laser, getaran pada pompa utama kami turun 70%, yang secara signifikan memperpanjang umur bearing.”

- Peredaman dan Isolasi (Damping & Isolation): Terkadang, menghilangkan semua getaran dari sumbernya tidak memungkinkan. Dalam kasus ini, tujuannya adalah untuk mencegah getaran tersebut menyebar. Ini dicapai melalui:

- Isolasi: Memasang mesin di atas bantalan anti-getaran (seperti bantalan karet atau pegas) untuk mengisolasi getaran dari struktur lantai.

- Peredaman: Menambahkan material yang dapat menyerap energi getaran dan mengubahnya menjadi panas tingkat rendah.

Membangun Program Vibration Monitoring untuk Keandalan Jangka Panjang

Memperbaiki masalah satu per satu adalah reaktif. Strategi pemeliharaan kelas dunia bersifat proaktif. Di sinilah vibration monitoring menjadi fondasi dari model predictive maintenance (PdM). Alih-alih menunggu mesin rusak (reaktif) atau memperbaikinya berdasarkan jadwal tetap (preventif), PdM menggunakan data kondisi nyata untuk memprediksi kapan kegagalan akan terjadi dan menjadwalkan pemeliharaan tepat sebelum itu terjadi.

| Model Pemeliharaan | Kapan Tindakan Diambil? | Biaya | Waktu Henti (Downtime) |

|---|---|---|---|

| Reaktif | Setelah mesin rusak. | Sangat Tinggi | Tidak Terencana & Lama |

| Preventif | Berdasarkan jadwal (waktu/penggunaan). | Sedang hingga Tinggi | Terencana & Singkat |

| Prediktif (PdM) | Berdasarkan kondisi mesin aktual (data). | Rendah hingga Sedang | Terencana & Optimal |

Langkah-Langkah Praktis Memulai Program Predictive Maintenance (PdM)

Transisi ke PdM mungkin tampak menakutkan, tetapi dapat didekati secara bertahap. Berikut adalah peta jalan sederhana untuk memulai:

- Identifikasi Aset Kritis: Anda tidak perlu memantau setiap mesin. Mulailah dengan peralatan yang paling penting untuk produksi Anda—mesin yang jika gagal akan menyebabkan waktu henti yang paling signifikan.

- Tetapkan Data Dasar (Baseline): Saat mesin kritis dalam kondisi baik, kumpulkan data getaran yang terperinci. “Sidik jari” ini adalah baseline Anda, representasi dari operasi yang sehat.

- Atur Tingkat Alarm: Berdasarkan standar ISO dan rekomendasi pabrikan, tetapkan ambang batas alarm. Misalnya, “Peringatan” jika getaran meningkat 25% di atas baseline, dan “Bahaya” jika meningkat 50%.

- Jadwalkan Pengumpulan Data Reguler: Buat rute untuk teknisi mengumpulkan data getaran secara berkala (misalnya, bulanan) pada aset-aset ini menggunakan penganalisis portabel. Untuk aset yang sangat penting, pertimbangkan sensor online yang memantau secara terus-menerus.

- Analisis Tren dan Ambil Tindakan: Bagian terpenting adalah menganalisis data dari waktu ke waktu. Jangan hanya melihat satu pembacaan, tetapi lihatlah trennya. Jika getaran pada bearing secara perlahan meningkat selama tiga bulan, Anda dapat memprediksi umur pakainya yang tersisa dan menjadwalkan penggantian pada waktu henti terencana berikutnya, jauh sebelum terjadi kegagalan katastropik.

Kesimpulan: Mengubah Getaran Menjadi Keunggulan Kompetitif

Kita telah melakukan perjalanan dari merasakan getaran yang tidak biasa hingga memetakan strategi keandalan jangka panjang. Poin utamanya adalah ini: getaran abnormal bukanlah penyakit itu sendiri, melainkan gejala penting yang tidak boleh diabaikan.

Dengan memahami bahwa setiap getaran menceritakan sebuah kisah, Anda dapat beralih dari pemadam kebakaran reaktif menjadi ahli strategi proaktif. Dengan menggunakan alat diagnostik sederhana seperti analisis frekuensi, Anda dapat menentukan akar masalah dengan percaya diri. Dan pada akhirnya, dengan memanfaatkan pengetahuan ini untuk membangun program predictive maintenance, Anda tidak hanya mencegah kegagalan—Anda menciptakan keunggulan kompetitif. Anda mengurangi waktu henti yang merugikan, meminimalkan biaya pemeliharaan, dan meningkatkan keselamatan serta efisiensi di seluruh operasi Anda. Panduan ini telah memberi Anda pengetahuan untuk mulai mengambil kendali.

Untuk perusahaan yang ingin mengoptimalkan operasional dan memastikan keandalan aset industri mereka, memiliki peralatan pengukuran dan pengujian yang tepat adalah langkah fundamental. CV. Java Multi Mandiri adalah pemasok dan distributor terpercaya untuk berbagai instrumen pengukuran dan pengujian termasuk vibration meter, yang secara khusus melayani klien bisnis dan aplikasi industri. Kami berdedikasi untuk menjadi mitra Anda dalam memenuhi kebutuhan peralatan komersial, membantu perusahaan Anda menerapkan strategi pemeliharaan berbasis data yang efektif. Untuk diskusikan kebutuhan perusahaan Anda, hubungi tim kami yang siap membantu Anda menemukan solusi yang paling sesuai.

Rekomendasi Alat Pengukur Getaran

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

Portable Vibration Meter

The information provided is for educational purposes. Always follow manufacturer guidelines and adhere to strict safety protocols when diagnosing or working on industrial machinery. Consult a qualified professional for specific applications.

Referensi

- Al-Raheem, M. A., Ganat, T. O., & Al-Sindi, A. A. (2024). A review of vibration analysis and its applications. Heliyon, 10(5), e26922. Retrieved from https://pmc.ncbi.nlm.nih.gov/articles/PMC10909639/

- Sanders, C. (N.D.). Maintenance Best Practice Guide: A Guide to Vibration Analysis and Associated Techniques In Condition Monitoring. DAK Consulting. Retrieved from https://www.dakacademy.com/images/resources/protected-pdfs/Vibration_Analysis_Guide_v2_01.pdf

- MC-Monitoring. (N.D.). ISO 20816: Measurement and evaluation of machine vibration. Retrieved from https://mc-monitoring.com/iso-20816/

- Fakultas Teknik Sipil dan Lingkungan, Institut Teknologi Bandung (FTSL ITB). (N.D.). Research on Occupational Health and Safety. Retrieved from https://www.ftsl.itb.ac.id/