Kerusakan motor listrik yang tak terduga adalah mimpi buruk bagi setiap manajer fasilitas dan teknisi perawatan. Produksi terhenti, biaya perbaikan membengkak, dan target operasional terancam. Seringkali, tim perawatan terjebak dalam siklus reaktif—memadamkan api hanya setelah kebakaran terjadi. Namun, bagaimana jika Anda bisa memprediksi kerusakan ini, terutama pada komponen paling rentan seperti bearing, beberapa minggu atau bahkan bulan sebelum terjadi?

Inilah kekuatan dari analisis getaran. Ini bukan sekadar teori rumit, melainkan sebuah metode praktis yang mengubah cara kita merawat aset krusial. Artikel ini adalah panduan lengkap Anda untuk beralih dari strategi reaktif yang mahal ke pendekatan predictive maintenance (PdM) yang cerdas dan berbasis data. Kami akan memandu Anda langkah demi langkah, mulai dari memahami mengapa motor Anda bergetar, apa itu standar analisis getaran, bagaimana cara menggunakan alat ukur dengan benar, hingga cara mengubah data tersebut menjadi aksi nyata yang mencegah downtime.

- Mengapa Motor Anda Bergetar? Memahami Gejala & Penyebab Utama

- Dasar-Dasar Analisis Getaran: Dari Prinsip hingga Standar ISO 10816

- Panduan Praktis: Cara Menggunakan Vibration Meter di Lapangan

- Dari Data ke Aksi: Menerapkan Predictive Maintenance (PdM)

- Kesimpulan: Ambil Kendali Atas Keandalan Aset Anda

- References

Mengapa Motor Anda Bergetar? Memahami Gejala & Penyebab Utama

Sebelum kita membahas solusinya, penting untuk memahami masalahnya. Getaran, panas, dan suara yang tidak normal pada motor listrik bukanlah gejala yang boleh diabaikan. Mereka adalah sinyal peringatan dini bahwa ada sesuatu yang salah di dalam mesin, dan seringkali, sumber masalahnya adalah bearing yang mulai rusak.

Sinyal Bahaya: Suara, Panas, dan Getaran Tidak Normal

Aset mesin yang sehat beroperasi dengan suara yang halus dan suhu yang stabil. Ketika sebuah komponen, terutama bearing, mulai aus, ia akan memberikan sinyal yang jelas. Belajar mengenali tanda-tanda ini adalah langkah pertama dalam diagnosis proaktif.

- Suara Abnormal: Dengarkan baik-baik. Bearing yang sehat berputar nyaris tanpa suara. Bearing yang mulai rusak akan menghasilkan suara kasar, seperti gerinda, desingan bernada tinggi, atau deruman yang menandakan gesekan logam.

- Panas Berlebih: Sentuh rumah bearing (dengan hati-hati). Jika terasa jauh lebih panas dari biasanya atau melebihi suhu operasional normal, ini adalah indikasi kuat adanya gesekan berlebih di dalamnya.

- Getaran Tidak Normal: Getaran adalah gejala paling terukur. Getaran yang berlebihan tidak hanya terasa di tangan, tetapi juga dapat menyebabkan kerusakan sekunder pada komponen lain dan struktur penyangga motor.

Untuk membantu diagnosis awal, gunakan tabel pemecahan masalah sederhana berikut:

| Gejala yang Terdeteksi | Kemungkinan Penyebab Utama |

|---|---|

| Suara desingan bernada tinggi | Kurangnya lubrikasi, kerusakan tahap awal pada bearing |

| Suara gerinda atau gemeretak | Kontaminasi parah, kerusakan lanjut pada elemen guling bearing |

| Rumah bearing sangat panas | Lubrikasi berlebihan (churning), lubrikasi tidak tepat, beban berlebih |

| Getaran kuat pada frekuensi putaran motor | Ketidakseimbangan (unbalance) pada rotor atau komponen berputar |

| Getaran kuat pada arah aksial (sejajar poros) | Ketidaksejajaran (misalignment) antara motor dan beban |

Akar Masalah: 4 Penyebab Utama Kerusakan Bearing

Mengganti bearing yang rusak hanya menyelesaikan masalah sementara. Untuk benar-benar mencegah downtime, Anda harus memahami akar masalahnya. Menurut para ahli industri, sebagian besar kegagalan bearing prematur disebabkan oleh beberapa faktor yang dapat dicegah. Faktanya, sebuah studi menunjukkan bahwa hingga 80% kerusakan bearing disebabkan oleh lubrikasi yang tidak tepat.

Berikut adalah empat penyebab utama yang harus diwaspadai:

- Lubrikasi yang Tidak Tepat: Ini adalah penyebab nomor satu. Bisa berupa kekurangan pelumas, kelebihan pelumas (yang menyebabkan panas akibat churning), penggunaan jenis pelumas yang salah, atau interval pelumasan yang tidak sesuai.

- Kontaminasi: Partikel kotoran, debu, atau kelembaban yang masuk ke dalam bearing bertindak seperti amplas, mengikis permukaan halus dan menyebabkan keausan prematur. Segel (seal) yang rusak adalah pintu masuk utama bagi kontaminan.

- Pemasangan yang Salah: Pemasangan bearing yang terlalu ketat atau terlalu longgar pada poros atau rumahnya dapat menyebabkan tekanan internal yang berlebihan dan distribusi beban yang tidak merata, yang secara drastis memperpendek umurnya.

- Beban Berlebih (Overload): Mengoperasikan motor di luar batas desainnya, baik karena beban mekanis yang terlalu berat, ketidaksejajaran, atau ketidakseimbangan, akan memberikan tekanan berlebih pada bearing dan menyebabkan kelelahan material lebih cepat.

Melakukan analisis akar masalah setelah terjadi kerusakan sangat penting untuk memastikan kegagalan yang sama tidak terulang kembali.

Dasar-Dasar Analisis Getaran: Dari Prinsip hingga Standar ISO 10816

Setelah memahami masalahnya, mari kita pelajari solusinya: analisis getaran. Ini adalah proses mengukur sinyal getaran dari sebuah mesin untuk menilai kesehatannya. Anggap saja seperti dokter yang menggunakan stetoskop untuk mendengarkan detak jantung pasien; seorang teknisi menggunakan vibration meter untuk “mendengarkan” kesehatan internal sebuah motor.

Bagaimana Getaran Bisa Mendeteksi Kerusakan?

Prinsip di balik analisis getaran sangatlah mendasar. Setiap komponen yang berputar di dalam mesin menghasilkan getaran pada frekuensi yang spesifik. Ketika sebuah komponen seperti bearing mulai rusak, cacat pada permukaannya (misalnya, retakan kecil di cincin luar) akan menyebabkan guncangan kecil setiap kali elemen guling melewatinya. Guncangan ini menghasilkan sinyal getaran pada frekuensi baru yang unik, yang dapat diisolasi dan diidentifikasi.

Dasar ilmiah dari metode ini dijelaskan dengan baik dalam sebuah tesis dari Purdue University yang mengutip pakar industri R.K. Mobley, yang menyatakan bahwa predictive maintenance menggunakan analisis getaran dimungkinkan karena dua konstanta: “Semua mode kegagalan memiliki frekuensi yang berbeda yang dapat diisolasi dan diidentifikasi. Amplitudo dari setiap frekuensi tertentu akan tetap konstan kecuali jika dinamika operasional aset berubah”.[1] Dengan kata lain, mesin yang sehat memiliki “sidik jari” getaran yang stabil. Setiap perubahan pada sidik jari ini menandakan adanya masalah yang sedang berkembang.

Parameter utama yang diukur adalah:

- Velocity (Kecepatan): Diukur dalam mm/s atau in/s. Ini adalah indikator terbaik untuk kesehatan mesin secara keseluruhan dan paling umum digunakan untuk pemantauan rutin.

- Acceleration (Percepatan): Diukur dalam ‘g’. Sangat sensitif terhadap getaran frekuensi tinggi, membuatnya ideal untuk mendeteksi kerusakan bearing tahap awal.

- Displacement (Perpindahan): Diukur dalam mikron atau mil. Berguna untuk mengukur getaran frekuensi rendah, seperti pada mesin berkecepatan sangat lambat.

Membaca Standar ISO 10816: Kapan Getaran Dianggap Berbahaya?

Salah satu tantangan terbesar bagi teknisi adalah menentukan: “Seberapa besar getaran yang dianggap terlalu tinggi?” Untungnya, ada standar internasional yang memberikan jawaban objektif: ISO 10816.

Menurut Elise Brannon dari Wilcoxon Sensing Technologies, seorang pakar di bidangnya, “Standar ISO 10816-3 memberikan kriteria untuk mengevaluasi getaran mesin berdasarkan pengukuran yang dilakukan pada bagian yang tidak berputar, seperti bearing, pedestal bearing, atau rumahnya”.[2] Standar ini berfungsi sebagai pedoman umum untuk menentukan kondisi mesin secara keseluruhan.

Standar ini membagi tingkat keparahan getaran menjadi empat zona untuk berbagai kelas mesin industri. Berikut adalah interpretasi sederhana dari zona-zona tersebut:

- Zona A (Hijau): Baik. Getaran berada dalam level normal untuk mesin baru yang dioperasikan dengan benar.

- Zona B (Kuning): Memuaskan. Mesin dapat dioperasikan untuk jangka panjang tanpa batasan.

- Zona C (Oranye): Tidak Memuaskan. Mesin dianggap tidak cocok untuk operasi jangka panjang. Masalah harus diidentifikasi dan diperbaiki.

- Zona D (Merah): Tidak Dapat Diterima. Tingkat getaran dapat menyebabkan kerusakan. Mesin harus segera dihentikan untuk perbaikan.

Sebagai contoh praktis: Jika motor pompa 20 kW Anda menunjukkan getaran keseluruhan sebesar 3.5 mm/s (RMS), ini akan masuk ke Zona C. Artinya, meskipun motor masih beroperasi, ia berada dalam kondisi “Tidak Memuaskan” dan memerlukan investigasi lebih lanjut untuk menemukan sumber getaran sebelum menjadi lebih buruk.

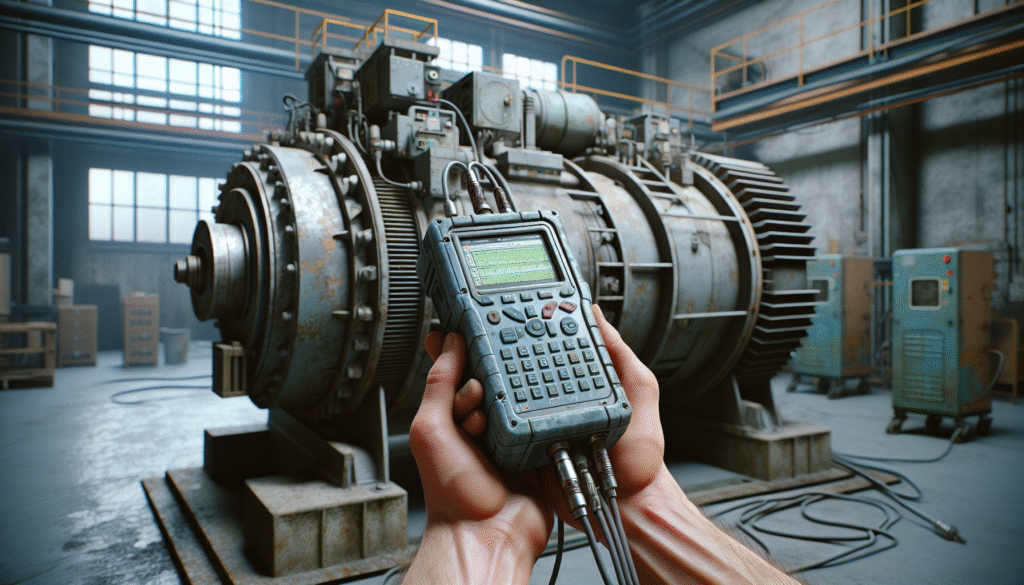

Panduan Praktis: Cara Menggunakan Vibration Meter di Lapangan

Mengetahui teori itu penting, tetapi kemampuan untuk mengumpulkan data yang akurat di lapangan adalah kunci keberhasilan. Bagian ini adalah panduan langkah demi langkah Anda untuk menggunakan alat ukur getaran secara efektif.

Memilih Alat yang Tepat: Vibration Meter vs. Analyzer

Tidak semua alat ukur getaran diciptakan sama. Memilih alat yang tepat untuk kebutuhan Anda sangat penting untuk efisiensi dan efektivitas biaya.

- Vibration Meter (atau Vibration Pen): Ini adalah alat garis depan yang sederhana. Alat ini memberikan satu nilai keseluruhan dari tingkat getaran (biasanya dalam velocity), mirip dengan termometer yang memberikan satu angka suhu. Sangat baik untuk pemeriksaan cepat, pengumpulan data rutin, dan mengidentifikasi apakah suatu mesin berada dalam kondisi “baik” atau “buruk” berdasarkan standar ISO.

- Vibration Analyzer: Ini adalah alat diagnostik yang lebih canggih. Selain memberikan nilai getaran keseluruhan, alat ini dapat memecah sinyal getaran menjadi frekuensi-frekuensi komponennya (menggunakan proses yang disebut FFT – Fast Fourier Transform). Ini memungkinkan analis yang terlatih untuk menentukan akar penyebab getaran—apakah itu bearing, ketidaksejajaran, ketidakseimbangan, atau masalah lain.

| Fitur | Vibration Meter | Vibration Analyzer |

|---|---|---|

| Biaya | Rendah hingga Sedang | Sedang hingga Tinggi |

| Kemudahan Penggunaan | Sangat Mudah (Point-and-shoot) | Memerlukan Pelatihan |

| Output Data | Nilai tunggal (mis., 2.5 mm/s) | Spektrum frekuensi lengkap |

| Terbaik Untuk | Pemeriksaan rutin, skrining cepat, teknisi lini depan | Diagnosis akar masalah, analisis mendalam, spesialis getaran |

Untuk memulai program predictive maintenance, vibration meter sederhana seringkali sudah cukup.

Untuk kebutuhan vibration meter, berikut produk yang direkomendasikan:

Portable Vibration Meter

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

Langkah-demi-Langkah: Mengukur Getaran Bearing dengan Benar

Mengumpulkan data yang konsisten adalah hal yang paling penting. Data yang tidak akurat lebih buruk daripada tidak ada data sama sekali. Ikuti langkah-langkah ini untuk memastikan pengukuran yang andal:

- Pastikan Keselamatan: Selalu perhatikan komponen yang berputar dan permukaan yang panas. Kenakan alat pelindung diri (APD) yang sesuai.

- Pilih Titik Pengukuran: Titik pengukuran harus sedekat mungkin dengan bearing. Untuk motor listrik standar, ukur pada rumah bearing di kedua ujung motor (drive end dan non-drive end).

- Tentukan Orientasi: Untuk mendapatkan gambaran lengkap, ambil pengukuran dalam tiga arah (orientasi) di setiap titik:

- Horizontal (H): Tegak lurus dengan poros, sejajar dengan tanah.

- Vertikal (V): Tegak lurus dengan poros, menunjuk ke atas.

- Aksial (A): Sejajar dengan garis tengah poros.

- Pasang Sensor dengan Benar: Gunakan sensor magnet yang kuat. Pastikan permukaan bersih dari kotoran dan cat tebal. Tekan sensor dengan kuat ke permukaan untuk memastikan kontak yang solid. Sensor yang goyang akan memberikan data yang salah.

- Ambil dan Catat Pembacaan: Nyalakan alat, biarkan pembacaan stabil selama beberapa detik, lalu catat nilainya. Pastikan untuk mencatat titik pengukuran (misalnya, “Motor Pompa #1, Drive End, Horizontal”) dan kondisi operasi mesin (misalnya, beban, kecepatan).

Kesalahan Umum yang Harus Dihindari

Menghindari kesalahan umum ini akan secara dramatis meningkatkan kualitas data Anda.

- JANGAN: Mengukur pada titik yang berbeda setiap saat.

LAKUKAN: Tandai titik pengukuran dengan cat atau penanda permanen untuk memastikan konsistensi. - JANGAN: Memegang sensor dengan tangan.

LAKUKAN: Gunakan magnet yang kuat untuk pemasangan yang stabil. Tangan Anda tidak dapat menahan sensor dengan cukup kuat dan akan meredam getaran frekuensi tinggi. - JANGAN: Mengabaikan kondisi operasi.

LAKUKAN: Selalu ambil pengukuran saat mesin beroperasi dalam kondisi normal yang sama (beban dan kecepatan) untuk perbandingan data yang valid. - JANGAN: Mengukur pada sirip pendingin atau penutup yang tipis.

LAKUKAN: Selalu pasang sensor pada bagian mesin yang padat dan kaku, seperti blok rumah bearing, untuk transmisi getaran terbaik.

Dari Data ke Aksi: Menerapkan Predictive Maintenance (PdM)

Mengumpulkan data getaran hanyalah setengah dari pertempuran. Kekuatan sesungguhnya datang dari penggunaan data tersebut untuk membuat keputusan perawatan yang cerdas. Inilah saatnya beralih dari sekadar mengukur menjadi mengelola—menerapkan program Predictive Maintenance (PdM).

Menurut Departemen Energi A.S., “Predictive maintenance (PDM) adalah strategi perawatan yang menggunakan berbagai analisis untuk melacak kinerja peralatan selama operasi. Data yang dikumpulkan dapat diproses lebih lanjut untuk mendeteksi kesalahan yang baru timbul dan memprediksi kegagalan”.[3] Ini memungkinkan penjadwalan perbaikan yang nyaman dan mencegah kegagalan peralatan yang tidak terduga.

Membangun Baseline dan Melacak Tren Getaran

Pengukuran getaran tunggal memberi tahu Anda kondisi mesin saat ini. Namun, melacak data dari waktu ke waktu—atau analisis tren—memberi tahu Anda ke mana arah kesehatan mesin di masa depan.

Langkah pertama adalah membangun baseline. Ini adalah serangkaian pembacaan getaran yang diambil saat mesin diketahui dalam kondisi baik (misalnya, setelah perbaikan atau saat baru dipasang). Baseline ini menjadi “sidik jari” getaran normal mesin Anda.

Setiap pengukuran berikutnya kemudian diplot pada grafik tren. Dengan memantau tren ini, Anda dapat melihat perubahan bertahap dari waktu ke waktu. Getaran yang perlahan-lahan meningkat adalah indikasi jelas dari keausan yang sedang berkembang, seperti kerusakan bearing yang memburuk. Dengan menetapkan batas alarm (misalnya, batas Zona C dari ISO 10816), Anda dapat secara otomatis diberi tahu kapan suatu mesin memerlukan perhatian, jauh sebelum mencapai titik kegagalan.

Langkah Awal Memulai Program Predictive Maintenance

Memulai program PdM tidak harus rumit atau mahal. Berikut adalah peta jalan sederhana untuk memulai:

- Identifikasi Aset Kritis: Mulailah dari yang kecil. Pilih 5-10 motor paling kritis di fasilitas Anda—motor yang jika gagal akan menyebabkan downtime paling signifikan.

- Pilih Alat yang Sesuai: Untuk memulai, vibration meter sederhana sudah cukup untuk mengumpulkan data tren getaran keseluruhan.

- Tetapkan Jadwal Pengukuran: Tentukan frekuensi pengukuran. Untuk aset kritis, mulailah dengan pengukuran bulanan. Untuk aset yang kurang kritis, pengukuran triwulanan mungkin cukup.

- Bangun Baseline: Lakukan pengukuran awal pada aset yang dipilih untuk menetapkan baseline “normal” mereka.

- Tentukan Batas Alarm: Gunakan standar ISO 10816 sebagai panduan awal untuk menetapkan batas alarm “Waspada” (misalnya, memasuki Zona C) dan “Bahaya” (memasuki Zona D).

- Lacak, Analisis, dan Bertindak: Kumpulkan data secara konsisten, plot trennya, dan ketika alarm terpicu, jadwalkan investigasi lebih lanjut dan perbaikan sebelum kegagalan terjadi.

Dengan mengikuti langkah-langkah ini, Anda secara bertahap membangun budaya perawatan proaktif yang didorong oleh data, bukan oleh krisis.

Kesimpulan: Ambil Kendali Atas Keandalan Aset Anda

Kita telah menjelajahi perjalanan lengkap dari mengenali gejala kerusakan motor, memahami prinsip dan standar di balik analisis getaran, menguasai teknik pengukuran di lapangan, hingga mengubah data menjadi strategi predictive maintenance yang cerdas. Kunci utamanya adalah pergeseran pola pikir: dari menunggu masalah terjadi menjadi secara aktif mencegahnya.

Dengan menguasai analisis getaran, Anda tidak lagi menjadi korban dari kegagalan peralatan yang tidak terduga. Anda diberdayakan dengan data untuk membuat keputusan yang tepat, menjadwalkan perbaikan pada waktu yang paling efisien, dan secara signifikan mengurangi downtime yang merugikan. Ini adalah langkah fundamental untuk meningkatkan efisiensi operasional, memperpanjang umur aset, dan pada akhirnya, meningkatkan profitabilitas bisnis.

Untuk perusahaan yang ingin mengoptimalkan operasional dan memastikan keandalan aset mesin mereka, memiliki peralatan yang tepat adalah langkah pertama yang krusial. CV. Java Multi Mandiri adalah pemasok dan distributor terpercaya untuk berbagai instrumen pengukuran dan pengujian, yang secara khusus melayani klien bisnis dan aplikasi industri. Kami bukan hanya menjual alat; kami menyediakan solusi untuk membantu perusahaan Anda menerapkan strategi perawatan prediktif yang efektif. Jika Anda siap untuk mengambil langkah berikutnya dalam meningkatkan keandalan fasilitas Anda, diskusikan kebutuhan perusahaan Anda dengan tim kami untuk menemukan solusi peralatan yang paling sesuai.

Rekomendasi Portable Vibration Meter

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

Portable Vibration Meter

References

- LeClerc, D. M. (2022). Machine Learning-Based Predictive Methods for Polyphase Motor Condition Monitoring. Purdue University. Retrieved from https://hammer.purdue.edu/articles/thesis/Machine_Learning-Based_Predictive_Methods_for_Polyphase_Motor_Condition_Monitoring/20402718/1/files/36479340.pdf (quoting Mobley, 2002).

- Brannon, E. (N.D.). Simplified Vibration Monitoring: ISO 10816-3 Guidelines. CBM Connect. Retrieved from https://www.cbmconnect.com/simplified-vibration-monitoring-iso-10816-3-guidelines/

- U.S. Department of Energy, Advanced Manufacturing Office. (N.D.). Improving Motor and Drive System Performance – A Sourcebook for Industry. Retrieved from https://www.energy.gov/eere/amo/motor-systems