Sebuah deru yang tidak biasa. Getaran halus yang terasa di lantai pabrik. Lalu, keheningan yang memekakkan telinga. Mesin kritis di lini produksi Anda—baik itu gearbox utama di rig pengeboran, kompresor di fasilitas manufaktur, atau crusher di area pertambangan—telah berhenti. Ini bukan sekadar jeda; ini adalah unexpected downtime mesin, sebuah skenario yang memicu serangkaian kerugian finansial: target produksi yang meleset, tenggat waktu pengiriman yang terancam, dan biaya perbaikan darurat yang membengkak.

Bagi banyak manajer operasional dan perawatan, siklus ini terasa familier. Kita sering terjebak dalam strategi perawatan reaktif—menunggu sesuatu rusak untuk diperbaiki—atau bahkan perawatan preventif berbasis jadwal yang kaku, di mana komponen yang masih bagus diganti terlalu dini, sementara kerusakan tak terduga tetap terjadi. Gejala seperti getaran mesin tidak normal sering diabaikan hingga berubah menjadi kerusakan mesin mendadak yang katastrofal.

Namun, ada cara yang lebih cerdas dan strategis. Bayangkan jika Anda bisa “mendengarkan” kondisi kesehatan mesin Anda secara real-time, mendeteksi masalah terkecil sebelum berkembang menjadi kegagalan besar. Inilah inti dari Perawatan Prediktif (Predictive Maintenance), sebuah filosofi yang didukung oleh teknologi Vibration Monitoring atau Monitoring Getaran Mesin.

Artikel ini bukan sekadar panduan teknis. Ini adalah playbook untuk para manajer, sebuah peta jalan yang berfokus pada bisnis untuk mengimplementasikan program analisis getaran yang secara langsung mencegah kegagalan, memangkas biaya perawatan, dan secara nyata meningkatkan profitabilitas operasional Anda.

- Mengapa Mesin Berat Gagal? Memahami Akar Masalah & Biaya Downtime

- Evolusi Perawatan: Dari Reaktif ke Prediktif

- Vibration Monitoring: Jantung dari Program Perawatan Prediktif

- Membangun Program Monitoring Getaran Anda: Panduan Langkah-demi-Langkah

- Studi Kasus Hipotetis: Mencegah Kegagalan Gearbox di Rig Pengeboran

- Kesimpulan: Dari Biaya Menjadi Profitabilitas

- Referensi

Mengapa Mesin Berat Gagal? Memahami Akar Masalah & Biaya Downtime

Kegagalan mesin jarang terjadi secara tiba-tiba. Ia adalah hasil dari serangkaian masalah kecil yang terakumulasi dari waktu ke waktu, mengirimkan sinyal peringatan yang sering kali tidak tertangkap oleh indra manusia atau jadwal perawatan berbasis kalender.

Dari Gejala Kecil Menjadi Bencana Operasional

Setiap mesin yang berputar memiliki “sidik jari” getaran yang unik saat beroperasi dalam kondisi prima. Namun, ketika masalah mulai muncul, sidik jari ini berubah. Getaran yang tadinya normal menjadi tidak beraturan. Inilah gejala awal dari kondisi seperti:

- Ketidakseimbangan (Imbalance): Sebuah titik berat pada komponen yang berputar, seperti kipas atau poros, menyebabkan getaran yang kuat dan berulang.

- Ketidakselarasan (Misalignment): Poros penggerak dan yang digerakkan tidak sejajar dengan sempurna, menciptakan tekanan berlebih pada bearing dan kopling.

- Kelonggaran (Looseness): Baut pondasi yang kendor atau keausan internal menyebabkan komponen bergerak secara tidak semestinya.

- Kerusakan Bearing: Cacat mikroskopis pada elemen bantalan (bearing) menciptakan getaran frekuensi tinggi yang merupakan tanda awal dari kerusakan mesin mendadak yang akan datang.

Mengabaikan getaran mesin tidak normal ini sama seperti mengabaikan lampu peringatan di dasbor mobil Anda. Awalnya mungkin hanya gangguan kecil, tetapi pada akhirnya akan menyebabkan kerusakan yang jauh lebih parah dan mahal.

Menghitung Biaya Nyata dari ‘Unexpected Downtime’

Bagi seorang manajer, downtime bukan hanya tentang biaya suku cadang dan teknisi. Biaya sebenarnya jauh lebih besar dan sering kali tersembunyi. Mari kita uraikan biaya nyata dari satu insiden unexpected downtime mesin:

- Kehilangan Produksi: Ini adalah biaya yang paling jelas. Setiap jam mesin berhenti berarti kehilangan output, pendapatan yang tertunda, dan potensi penalti karena gagal memenuhi kontrak.

- Biaya Tenaga Kerja: Tim produksi Anda mungkin menganggur, tetapi tetap harus dibayar. Sementara itu, tim perawatan harus bekerja lembur dengan tarif premium untuk melakukan perbaikan darurat.

- Biaya Perbaikan Sekunder: Kegagalan satu komponen sering kali menyebabkan kerusakan berantai pada bagian lain, mengubah perbaikan kecil menjadi perombakan besar.

- Risiko Keselamatan: Mesin yang gagal secara katastrofal dapat menimbulkan bahaya serius bagi personel di sekitarnya.

- Kerusakan Reputasi: Ketidakmampuan untuk memenuhi pesanan secara konsisten dapat merusak kepercayaan pelanggan dan reputasi bisnis Anda.

Ketika semua faktor ini dijumlahkan, biaya downtime yang tidak terencana bisa mencapai puluhan hingga ratusan ribu dolar per jam, tergantung pada industrinya. Inilah alasan mengapa beralih dari strategi perawatan yang usang menjadi sebuah keharusan finansial.

Evolusi Perawatan: Dari Reaktif ke Prediktif

Strategi perawatan bukanlah satu ukuran untuk semua. Seiring perkembangan teknologi, pendekatan kita terhadap pemeliharaan aset juga harus berevolusi untuk memaksimalkan efisiensi dan profitabilitas.

Batasan Perawatan Reaktif dan Preventif

Banyak perusahaan masih beroperasi dengan dua model perawatan tradisional:

- Perawatan Reaktif (Run-to-Failure): Filosofi “perbaiki saat rusak”. Meskipun terlihat hemat biaya di awal karena tidak ada pengeluaran untuk perawatan, pendekatan ini adalah yang paling mahal dalam jangka panjang karena menyebabkan downtime maksimal, perbaikan darurat yang mahal, dan potensi bahaya keselamatan.

- Perawatan Preventif (Berbasis Waktu): Pendekatan yang lebih baik, di mana perawatan dijadwalkan secara berkala (misalnya, mengganti oli setiap 3 bulan atau bearing setiap 2 tahun). Namun, strategi ini memiliki kelemahan signifikan: sering kali terjadi penggantian komponen yang sebenarnya masih dalam kondisi baik (pemborosan) atau, sebaliknya, komponen gagal sebelum jadwal penggantian berikutnya (tidak efektif).

Perawatan Prediktif (PdM): Mendengarkan Apa yang Mesin Katakan

Di sinilah Perawatan Prediktif (PdM) mengubah permainan. Alih-alih mengandalkan jadwal atau menunggu kegagalan, PdM menggunakan data kondisi aktual untuk memprediksi kapan sebuah aset akan gagal. Ini adalah pergeseran dari “mungkin akan rusak” menjadi “akan rusak dalam X minggu, dan inilah alasannya.”

Inti dari PdM adalah Condition Monitoring, dan teknik yang paling umum digunakan dan terbukti efektif adalah Analisis Getaran (Vibration Analysis). Sebuah artikel ulasan ilmiah tahun 2024 yang diterbitkan di jurnal Heliyon menegaskan bahwa Analisis Getaran (VA) adalah teknik yang paling umum digunakan dalam perawatan prediktif karena kemampuannya mendiagnosis kesalahan pada tahap awal, yang sangat penting untuk penghematan biaya perawatan dan downtime.[3] Dengan kata lain, Monitoring Getaran Mesin memungkinkan Anda untuk “mendengarkan” percakapan internal mesin Anda dan mengambil tindakan sebelum bisikan masalah berubah menjadi teriakan kegagalan.

ROI yang Terbukti: Angka di Balik Strategi PdM

Menerapkan program PdM bukan sekadar pengeluaran teknis; ini adalah investasi strategis dengan laba atas investasi (ROI) yang luar biasa. Menurut panduan praktik terbaik dari Departemen Energi AS, implementasi program perawatan prediktif yang fungsional dapat menghasilkan penghematan rata-rata industri yang signifikan[1]:

- Return on Investment (ROI): 10 kali lipat

- Pengurangan Biaya Perawatan: 25% hingga 30%

- Eliminasi Kerusakan Total: 70% hingga 75%

- Pengurangan Downtime: 35% hingga 45%

- Peningkatan Produksi: 20% hingga 25%

Angka-angka ini memberikan bukti kuat bagi setiap manajer yang perlu membangun justifikasi bisnis untuk berinvestasi dalam teknologi Vibration Monitoring.

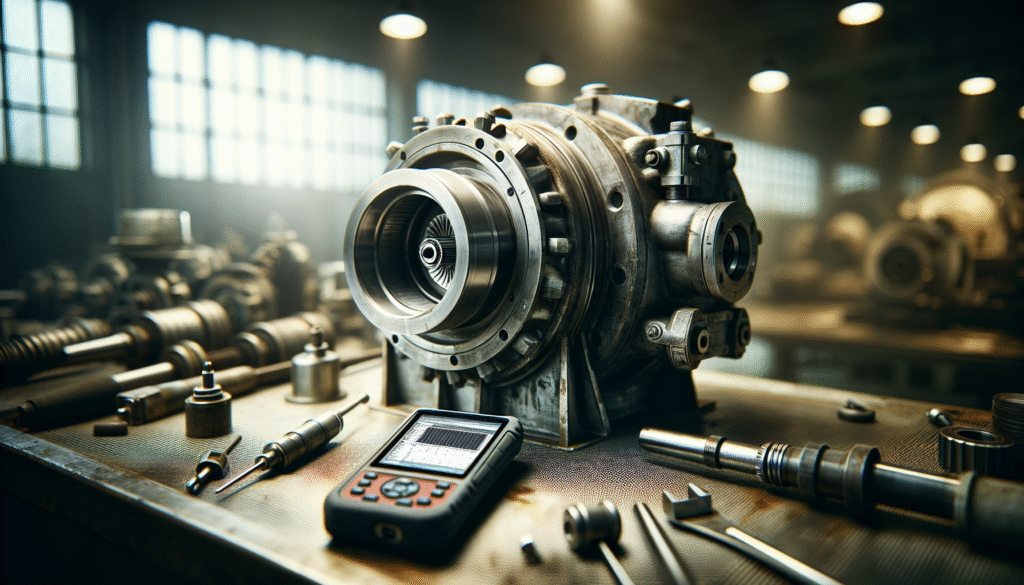

Vibration Monitoring: Jantung dari Program Perawatan Prediktif

Jika Perawatan Prediktif adalah strateginya, maka Vibration Monitoring adalah alat diagnostik utamanya. Ini adalah stetoskop bagi mesin Anda, yang mampu mendeteksi anomali terkecil dengan presisi luar biasa.

Prinsip Dasar: Bagaimana Getaran Mengungkap Kesehatan Mesin

Setiap mesin yang beroperasi menghasilkan getaran. Dalam kondisi sehat, getaran ini memiliki pola atau “tanda tangan” yang konsisten. Ketika masalah mekanis mulai berkembang, pola getaran ini berubah. Sebuah studi mendalam tahun 2024 yang diterbitkan dalam jurnal Sensors menjelaskan bahwa sensor getaran, seperti akselerometer, ditempatkan secara strategis pada mesin untuk merekam getaran mekanis dan mengubahnya menjadi sinyal listrik untuk dianalisis. Pola yang tidak biasa dalam sinyal ini menunjukkan kemungkinan masalah mekanis seperti ketidakseimbangan, keausan, atau ketidakselarasan.[2] Dengan menganalisis frekuensi (seberapa sering bergetar) dan amplitudo (seberapa kuat getarannya), seorang analis dapat menentukan dengan tepat apa yang salah, di mana letaknya, dan seberapa parah masalahnya.

Menerjemahkan Bahasa Getaran: 4 Musuh Utama Mesin Anda

Analisis getaran dapat mendeteksi berbagai macam kesalahan, tetapi empat masalah berikut adalah yang paling umum dan merusak. Memahami gejala getaran mereka adalah langkah pertama menuju pencegahan kerusakan mesin yang efektif.

| Kondisi Kerusakan | Deskripsi Singkat | Gejala Getaran Khas |

|---|---|---|

| Ketidakseimbangan (Imbalance) | Distribusi massa yang tidak merata pada komponen yang berputar (misalnya, ada “titik berat”). | Amplitudo getaran tinggi pada frekuensi 1x RPM (satu kali kecepatan putar mesin). Getaran bersifat radial (tegak lurus poros). |

| Ketidakselarasan (Misalignment) | Garis tengah poros dari dua mesin yang terhubung (misalnya, motor dan pompa) tidak sejajar. | Amplitudo getaran tinggi pada frekuensi 2x RPM. Seringkali disertai getaran aksial (sejajar poros) yang kuat. |

| Kelonggaran (Looseness) | Komponen mesin tidak terpasang dengan kencang, baik pada pondasi maupun secara internal. | Menghasilkan banyak harmonik (kelipatan dari RPM) dalam spektrum getaran, sering digambarkan sebagai “berantakan” atau “kotor”. |

| Kerusakan Bearing | Cacat pada lintasan (race), bola, atau sangkar bantalan. | Menghasilkan getaran frekuensi sangat tinggi yang unik dan dapat dihitung, bahkan pada tahap kerusakan yang sangat awal. |

Fokus pada deteksi dini kerusakan bearing sangat penting, karena kegagalan bearing adalah salah satu penyebab utama downtime katastrofal. Perlu dicatat, penelitian menunjukkan bahwa 60% hingga 80% dari semua kegagalan bearing terkait dengan masalah pelumasan—baik itu jenis, jumlah, atau interval pelumasan yang salah.

Membangun Program Monitoring Getaran Anda: Panduan Langkah-demi-Langkah

Memulai program monitoring getaran mesin tidak harus rumit atau mahal. Kuncinya adalah memulai dengan terfokus, membangun momentum, dan menunjukkan nilai bisnis di setiap langkahnya.

Langkah 1: Memilih Aset Kritis dan Menetapkan Baseline

Jangan mencoba memonitor setiap mesin sekaligus. Mulailah dengan mengidentifikasi 5-10 aset paling kritis di fasilitas Anda. Tanyakan: “Mesin mana yang jika gagal akan menyebabkan downtime paling lama atau biaya paling besar?” Setelah aset-aset ini diidentifikasi, langkah terpenting adalah mengumpulkan data getaran saat mesin berjalan dalam kondisi baik. Ini adalah baseline atau “tanda tangan normal” Anda, yang akan menjadi acuan untuk semua pengukuran di masa depan.

Langkah 2: Memilih Alat Monitoring Getaran (Vibration Monitoring Tools) yang Tepat

Ada berbagai jenis alat monitoring getaran yang sesuai dengan kebutuhan dan anggaran yang berbeda. Memilih yang tepat adalah kunci keberhasilan program Anda.

Vibration Pen

Ini adalah alat entry-level yang paling sederhana. Seperti termometer digital, alat ini memberikan satu nilai keseluruhan tingkat getaran. Sangat baik untuk pemeriksaan cepat “baik/tidak baik” oleh staf pemeliharaan atau operator mesin untuk mengidentifikasi perubahan signifikan dari baseline.

Vibration Analyzer

Ini adalah alat diagnostik yang lebih canggih. Selain mengukur tingkat getaran keseluruhan, alat ini juga mengumpulkan data spektrum (FFT), yang memecah sinyal getaran menjadi frekuensi-frekuensi komponennya. Inilah yang memungkinkan analis untuk mendiagnosis masalah spesifik seperti ketidakseimbangan, ketidakselarasan, atau tahap awal kerusakan bearing.

Sistem Monitoring Berkelanjutan (Continuous Monitoring)

Untuk aset yang paling vital dan sulit dijangkau, seperti turbin utama atau gearbox di rig pengeboran, sistem monitoring berkelanjutan adalah pilihan terbaik. Sensor dipasang secara permanen dan mengirimkan data secara real-time ke sistem pusat. Ini memberikan perlindungan 24/7 dan merupakan bagian inti dari sistem monitoring getaran untuk mesin berat yang paling canggih, menawarkan cara mencegah kerusakan mesin rig pengeboran yang paling andal.

Langkah 3: Menetapkan Jadwal & Rute Pengumpulan Data

Setelah alat dipilih, buatlah jadwal pengumpulan data yang logis. Untuk aset kritis, pengukuran bulanan adalah titik awal yang baik. Untuk aset yang kurang kritis, interval tiga bulanan mungkin sudah cukup. Kelompokkan mesin berdasarkan lokasi untuk membuat “rute” pengumpulan data yang efisien bagi teknisi Anda.

Langkah 4: Analisis Data dan Menetapkan Batas Alarm

Di sinilah data diubah menjadi tindakan. Bandingkan setiap pembacaan baru dengan baseline. Seiring waktu, Anda akan melihat tren. Untuk pendekatan yang lebih terstruktur, gunakan standar industri seperti ISO 10816 untuk menetapkan batas alarm.

- Waspada (Alert): Getaran telah meningkat secara signifikan. Ini adalah sinyal untuk memantau mesin lebih sering dan mulai merencanakan inspeksi.

- Bahaya (Danger): Getaran telah mencapai tingkat yang tidak dapat diterima. Mesin harus segera diperiksa dan perbaikan dijadwalkan secepat mungkin untuk menghindari kegagalan.

Studi Kasus Hipotetis: Mencegah Kegagalan Gearbox di Rig Pengeboran

Untuk melihat bagaimana semua ini bekerja dalam praktik, mari kita lihat sebuah skenario.

Skenario: Sebuah gearbox kritis pada drawworks rig pengeboran, yang kegagalannya akan menghentikan seluruh operasi pengeboran dengan biaya lebih dari $150.000 per hari.

Proses:

- Baseline: Saat program monitoring getaran mesin dimulai, teknisi mengumpulkan data baseline dari gearbox saat beroperasi dengan lancar.

- Monitoring Rutin: Setiap bulan, data getaran baru dikumpulkan. Selama empat bulan, tren tetap stabil.

- Deteksi Dini: Pada bulan kelima, Vibration Analyzer mendeteksi lonjakan energi yang signifikan pada frekuensi sangat tinggi, meskipun getaran keseluruhan masih dalam batas normal. Ini adalah tanda klasik dari cacat tahap awal pada inner race salah satu bearing.

- Diagnosis & Tindakan: Analis merekomendasikan penggantian bearing gearbox pada jadwal shutdown terencana berikutnya, yang dijadwalkan dua minggu lagi. Suku cadang dipesan, dan rencana kerja disiapkan.

- Hasil: Selama shutdown yang direncanakan, tim perawatan membuka gearbox dan menemukan cacat pada bearing, tepat seperti yang diprediksi. Bearing diganti dalam waktu delapan jam.

Manfaat: Dengan deteksi dini kerusakan bearing, perusahaan menghindari kerusakan mesin mendadak yang katastrofal. Alih-alih mengalami downtime darurat selama 3-4 hari (kerugian > $500.000), mereka hanya menggunakan delapan jam dari jendela perawatan yang sudah direncanakan. Ini adalah demonstrasi sempurna dari manfaat analisis getaran pada alat berat—mengubah pemeliharaan dari biaya tak terduga menjadi keunggulan kompetitif yang terencana.

Kesimpulan: Dari Biaya Menjadi Profitabilitas

Vibration Monitoring lebih dari sekadar tugas teknis; ini adalah pergeseran fundamental dalam cara kita mengelola aset industri. Ini adalah langkah proaktif untuk beralih dari siklus perbaikan darurat yang mahal ke strategi perawatan yang cerdas, berbasis data, dan sangat menguntungkan.

Dengan memahami akar penyebab kegagalan, menghitung biaya downtime yang sebenarnya, dan menerapkan program pemantauan getaran yang terstruktur, Anda dapat mengubah departemen pemeliharaan Anda dari pusat biaya menjadi pendorong profitabilitas. Anda tidak lagi hanya memperbaiki mesin; Anda memperpanjang umur aset, memaksimalkan waktu kerja, dan melindungi laba perusahaan Anda.

Langkah pertama tidak harus besar. Mulailah dengan mengidentifikasi satu aset paling kritis Anda. Pikirkan tentang biaya kegagalannya. Kemudian, pertimbangkan bagaimana data getaran dapat memberi Anda kejelasan dan kendali atas nasibnya. Perjalanan menuju keunggulan operasional dimulai dengan mendengarkan apa yang mesin Anda coba sampaikan.

Untuk perusahaan yang ingin mengimplementasikan strategi perawatan prediktif yang andal, memiliki akses ke peralatan pengukuran yang tepat adalah kunci. CV. Java Multi Mandiri adalah pemasok dan distributor instrumen pengukuran dan pengujian yang berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa setiap operasi industri memiliki tantangan unik, dan kami siap membantu perusahaan Anda mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda. Untuk mendiskusikan kebutuhan perusahaan Anda, hubungi kami untuk konsultasi solusi bisnis.

Rekomendasi Portable Vibration Meter

Portable Vibration Meter

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

Referensi

- U.S. Department of Energy, Federal Energy Management Program (FEMP). (N.D.). Operations & Maintenance Best Practices Guide, Release 3.0, Chapter 5: Types of Maintenance Programs. Retrieved from https://www1.eere.energy.gov/femp/pdfs/om_5.pdf

- Hassan, I. U., Panduru, K., & Walsh, J. (2024). An In-Depth Study of Vibration Sensors for Condition Monitoring. Sensors, 24(2), 599. Published on PubMed Central (PMC). Retrieved from https://pmc.ncbi.nlm.nih.gov/articles/PMC10857366/

- Al-Shannaq, R., Al-Naffakh, H., & Al-Khoury, R. (2024). A review of vibration analysis and its applications. Heliyon, 10(7), e28669. Published on ScienceDirect. Retrieved from https://www.sciencedirect.com/science/article/pii/S2405844024023132