Sebuah panel listrik terbakar, sebuah menara transmisi roboh, atau sebuah konektor kritis gagal—semua bencana ini seringkali berawal dari satu titik kegagalan yang sama: material. Di atas kertas, sebuah komponen mungkin terlihat sempurna, lengkap dengan sertifikat dan spesifikasi yang meyakinkan. Namun, di bawah tekanan operasional, material yang tidak terverifikasi dapat menjadi risiko tersembunyi yang paling berbahaya. Di sinilah kesenjangan antara spesifikasi teoretis dan keandalan di dunia nyata muncul.

Artikel ini adalah panduan praktis bagi para insinyur Quality Control (QC), manajer manufaktur, dan teknisi di sektor kelistrikan dan infrastruktur. Kami akan menjembatani kesenjangan tersebut dengan menunjukkan bagaimana uji kekerasan—sebuah pengujian mekanis fundamental—berfungsi sebagai garda terdepan yang paling praktis untuk melawan kegagalan material listrik. Lupakan asumsi; ini adalah tentang verifikasi.

Kita akan membahas risiko nyata di balik kegagalan material, menguasai metode pengujian dan standar yang berlaku, melihat aplikasi praktisnya pada komponen dan infrastruktur, dan mengintegrasikannya secara strategis ke dalam program QC Anda untuk menjamin keandalan sejati.

- Mengapa Kegagalan Material Jadi Risiko Tersembunyi di Sistem Kelistrikan?

- Dasar-Dasar Uji Kekerasan: Metode dan Standar yang Wajib Diketahui

- Aplikasi Praktis: Memilih dan Menggunakan Hardness Tester yang Tepat

- Strategi Jaminan Mutu: Integrasi Uji Kekerasan dalam Proses QC

- Kesimpulan

- References

Mengapa Kegagalan Material Jadi Risiko Tersembunyi di Sistem Kelistrikan?

Di dunia kelistrikan, keandalan adalah segalanya. Namun, keandalan ini seringkali bergantung pada sifat mekanis dari material yang digunakan, sebuah fakta yang terkadang terabaikan. Kegagalan material bukan sekadar masalah cacat produk; ini adalah risiko operasional dan keselamatan yang signifikan. Mengidentifikasi dan memitigasi risiko ini dimulai dengan memahami hubungan langsung antara sifat mekanis, seperti kekerasan, dan kinerja kelistrikan.

Sebuah studi menemukan bahwa 38% kegagalan komponen disebabkan oleh pemilihan material yang salah. Ini menyoroti betapa pentingnya verifikasi material di luar apa yang tertera pada lembar spesifikasi. Lebih dari itu, penelitian ilmiah modern telah membuktikan korelasi langsung antara sifat mekanis dan listrik. Sebuah studi yang dipublikasikan di ACS Omega menemukan bahwa pada material poliuretan, peningkatan kekerasan material secara langsung meningkatkan kekuatan dielektriknya—kemampuannya untuk menahan tegangan listrik tanpa rusak[1]. Ini adalah bukti nyata bahwa material yang lebih keras dan lebih kuat secara mekanis dapat memberikan kinerja isolasi listrik yang lebih andal.

Catatan Lapangan Insinyur

“Kami pernah mengalami kegagalan massal pada enclosure (kotak pelindung) polimer di lapangan. Secara visual, semuanya tampak baik-baik saja saat diterima. Namun, setelah beberapa bulan terpapar panas dan UV, material menjadi rapuh—kekerasannya berubah drastis. Retakan mikro mulai muncul, memungkinkan kelembapan masuk dan menyebabkan korsleting pada sirkuit di dalamnya. Sejak saat itu, uji kekerasan Rockwell pada setiap batch polimer yang masuk menjadi prosedur standar kami. Ini adalah langkah sederhana yang mencegah kerugian jutaan rupiah.”

Dari Kerugian Finansial hingga Bahaya Keselamatan

Ketika sebuah komponen listrik yang terbuat dari material di bawah standar dipasang, serangkaian konsekuensi berisiko tinggi mulai berjalan. Di lingkungan industri, kegagalan satu kontaktor atau sakelar dapat menyebabkan downtime produksi yang merugikan ribuan dolar per jam. Di sektor infrastruktur, kegagalan pada isolator atau komponen struktural menara transmisi dapat memicu pemadaman listrik skala luas dan membutuhkan perbaikan yang sangat mahal.

Lebih buruk lagi adalah risiko keselamatan. Material isolasi yang rapuh dapat retak dan mengekspos konduktor bertegangan tinggi, menciptakan bahaya sengatan listrik yang mematikan. Enclosure yang kehilangan integritas strukturalnya tidak lagi dapat melindungi dari percikan api, yang dapat memicu kebakaran hebat di lingkungan industri atau komersial. Konsekuensi ini menggarisbawahi bahwa verifikasi material bukanlah pilihan, melainkan sebuah keharusan untuk melindungi aset, operasional, dan nyawa manusia.

Masalah Utama: Material Tidak Sesuai Spesifikasi

Akar dari banyak kegagalan adalah masalah yang terjadi jauh sebelum komponen dipasang: material yang diterima dari pemasok tidak sesuai dengan spesifikasi yang disyaratkan. Pemeriksaan visual atau dimensi saja sama sekali tidak cukup. Sebuah batang logam mungkin memiliki ukuran yang tepat, tetapi kekerasan yang lebih rendah dari yang seharusnya akan membuatnya rentan terhadap deformasi atau keausan. Sebuah casing plastik mungkin terlihat solid, tetapi jika komposisinya salah, ia bisa menjadi rapuh dalam hitungan bulan.

Di sinilah uji kekerasan menjadi alat verifikasi yang tak ternilai dalam proses Incoming Quality Control (IQC). Ini adalah metode kuantitatif dan cepat untuk memastikan bahwa sifat mekanis dasar material sesuai dengan sertifikatnya. Praktik ini sejalan dengan prinsip-prinsip sistem manajemen mutu seperti ISO 9001, yang mewajibkan organisasi untuk menerapkan proses verifikasi terhadap produk dan layanan yang dibeli untuk memastikan kesesuaian dengan persyaratan. Dengan melakukan uji kekerasan saat material tiba, Anda mencegah material substandard masuk ke lini produksi Anda, secara efektif menghentikan masalah sebelum dimulai.

Dasar-Dasar Uji Kekerasan: Metode dan Standar yang Wajib Diketahui

Untuk menerapkan uji kekerasan secara efektif, penting untuk memahami metode dan standar yang mendasarinya. Uji kekerasan mengukur ketahanan suatu material terhadap deformasi plastis lokal, seperti goresan atau lekukan. Nilai kekerasan yang diperoleh memberikan indikasi kuat tentang kekuatan tarik, ketahanan aus, dan daktilitas material.

Dalam konteks material listrik, standar internasional menjadi acuan utama. Salah satu yang paling relevan adalah ASTM B277, yaitu Standard Test Method for Hardness of Electrical Contact Materials[2]. Standar ini secara spesifik mengatur prosedur pengujian kekerasan untuk material kontak listrik menggunakan metode Knoop dan Vickers, memastikan hasil yang konsisten dan dapat diandalkan di seluruh industri. Memahami standar seperti ini sangat penting untuk membangun program QC yang kredibel. Untuk pemahaman yang lebih dalam mengenai prinsip pengukuran, NIST Guide to Hardness Measurement menyediakan sumber daya yang sangat otoritatif.

Berikut adalah perbandingan metode uji kekerasan yang paling umum digunakan:

| Metode | Jenis Indenter | Aplikasi Umum | Kelebihan | Kekurangan |

|---|---|---|---|---|

| Rockwell | Bola Baja / Kerucut Berlian | Logam yang dikeraskan, paduan, plastik keras (komponen elektronik, casing) | Cepat, mudah dioperasikan, pembacaan langsung. | Tidak cocok untuk material yang sangat tipis atau permukaan tidak rata. |

| Vickers | Piramida Berlian | Material yang sangat keras, lapisan tipis, komponen kecil (kontak listrik, PCB) | Sangat akurat, satu skala untuk semua material, ideal untuk benda kecil. | Proses lebih lambat, membutuhkan persiapan permukaan yang baik. |

| Brinell | Bola Baja Karbida | Logam lunak hingga sedang, coran, tempa (komponen struktural besar) | Baik untuk material dengan struktur kasar atau tidak homogen. | Indentasi besar (merusak), tidak cocok untuk material yang dikeraskan. |

| Leeb | Bola Tungsten Carbide | Komponen besar dan berat di lapangan (struktur menara, pipa, turbin) | Portabel, cepat, non-destruktif, ideal untuk inspeksi di tempat. | Kurang akurat pada komponen kecil atau tipis, sensitif terhadap permukaan. |

Metode Uji Tekan (Indentation): Rockwell, Vickers, dan Brinell

Metode uji tekan adalah standar emas untuk pengujian di laboratorium atau lingkungan produksi yang terkontrol. Prinsip kerjanya sederhana: sebuah indenter dengan geometri dan beban yang diketahui ditekan ke permukaan material, dan ukuran atau kedalaman lekukan yang dihasilkan diukur untuk menentukan nilai kekerasan.

- Rockwell: Metode ini adalah yang paling populer di industri karena kecepatan dan kemudahannya. Pengujian ini mengukur kedalaman penetrasi indenter. Terdapat berbagai skala (misalnya, HRC untuk baja keras, HRB untuk paduan yang lebih lunak, dan HRR/HRM untuk plastik) yang memungkinkan pengujian pada rentang material yang sangat luas. Ini menjadikannya sangat serbaguna untuk komponen kelistrikan, dari konektor logam hingga casing polimer. Prosedur terperinci untuk metode ini diatur dalam ASTM E18 Rockwell Hardness Standard.

- Vickers: Metode ini menggunakan indenter piramida berlian dan mengukur diagonal lekukan yang dihasilkan. Keunggulannya terletak pada kemampuannya untuk menguji material yang sangat keras dan komponen yang sangat kecil dengan akurasi tinggi, menjadikannya ideal untuk lapisan pelindung, foil tipis, atau area kecil pada kontak listrik.

- Brinell: Metode ini menggunakan indenter bola yang lebih besar dan beban yang lebih tinggi, menghasilkan lekukan yang lebih besar. Ini membuatnya cocok untuk material dengan butiran kasar atau struktur yang tidak homogen, seperti komponen coran pada infrastruktur listrik, di mana hasil pengujian perlu merepresentasikan sifat material secara keseluruhan.

Semua standar untuk metode ini dikembangkan dan dipelihara oleh badan-badan seperti ASTM Committee E28 on Mechanical Testing.

Metode Portabel (NDT): Leeb dan UCI untuk Inspeksi Lapangan

Ketika komponen terlalu besar untuk dibawa ke laboratorium—seperti struktur menara transmisi, generator, atau perpipaan—hardness tester portabel menjadi solusi yang sangat diperlukan. Sebagai bagian dari Non-Destructive Testing (NDT), alat ini memungkinkan inspeksi di tempat tanpa merusak komponen.

Untuk kebutuhan hardness tester, berikut produk yang direkomendasikan:

Brinell Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Rockwell Hardness Tester

Brinell Hardness Tester

Vickers Hardness Tester

Rockwell Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

- Leeb (Dynamic Rebound): Metode ini mengukur hilangnya energi dari sebuah impact body yang memantul dari permukaan material. Semakin keras material, semakin tinggi pantulannya. Alat uji Leeb sangat cepat, mudah digunakan, dan ideal untuk komponen logam yang besar dan berat.

- Ultrasonic Contact Impedance (UCI): Metode ini menggunakan batang bergetar dengan ujung berlian yang ditekan ke permukaan. Perubahan frekuensi getaran saat bersentuhan dengan material digunakan untuk menghitung kekerasan. Metode UCI sangat baik untuk komponen dengan area uji yang kecil, tipis, atau berada di zona yang terpengaruh panas (misalnya, lasan).

Untuk memilih antara Leeb dan UCI, pertimbangkan alur keputusan berikut: Apakah komponen besar dan masif dengan permukaan yang relatif rata? Leeb adalah pilihan yang baik. Apakah Anda perlu menguji area kecil, komponen tipis, atau permukaan yang kompleks seperti lasan? UCI akan memberikan hasil yang lebih andal. Keterlibatan dengan organisasi seperti ASNT (American Society for Nondestructive Testing) dapat memberikan wawasan lebih dalam mengenai praktik terbaik NDT di lapangan.

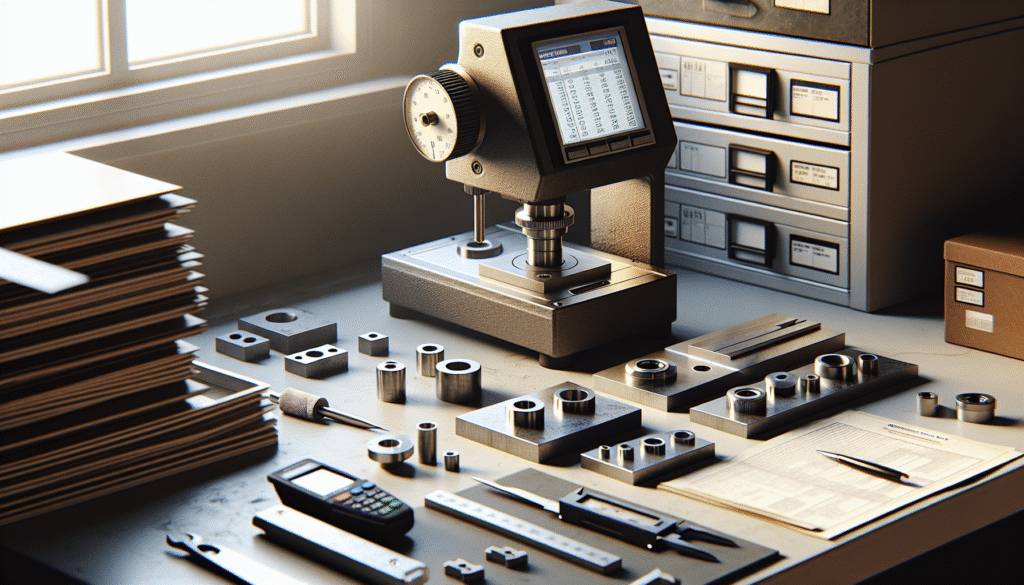

Aplikasi Praktis: Memilih dan Menggunakan Hardness Tester yang Tepat

Teori dan standar adalah fondasi, tetapi nilai sebenarnya terletak pada aplikasi praktis di lantai pabrik dan di lapangan. Menerapkan uji kekerasan secara efektif berarti memilih alat yang tepat untuk pekerjaan yang tepat dan mengintegrasikannya ke dalam alur kerja QC Anda, dengan memperhatikan standar lokal seperti SNI (Standar Nasional Indonesia) dan regulasi teknis seperti PUIL (Persyaratan Umum Instalasi Listrik).

Studi Kasus: Verifikasi Enclosure untuk Peringkat IP

Sebuah perusahaan manufaktur panel listrik bertujuan untuk memastikan produk enclosure mereka memenuhi peringkat IP66, yang menuntut perlindungan total terhadap debu dan semburan air yang kuat. Integritas struktural enclosure polikarbonat adalah kuncinya. Tim QC mengimplementasikan uji kekerasan Rockwell (skala R) pada setiap batch material polikarbonat yang masuk. Mereka menemukan bahwa batch dengan nilai kekerasan di bawah ambang batas yang ditentukan cenderung lebih mudah retak saat proses perakitan dan lebih rentan terhadap degradasi UV. Dengan menolak batch yang tidak memenuhi spesifikasi kekerasan, mereka secara signifikan mengurangi tingkat kegagalan produk di lapangan dan dengan percaya diri menjamin peringkat IP66 mereka.

Untuk Komponen Kelistrikan: Presisi adalah Kunci

Untuk komponen kelistrikan yang lebih kecil—seperti kontak, terminal, konektor, dan casing elektronik—presisi adalah segalanya. Material yang digunakan seringkali merupakan paduan khusus atau polimer rekayasa dengan sifat yang sangat spesifik.

- Kontak dan Terminal: Komponen ini seringkali terbuat dari paduan tembaga dan dilapisi dengan logam mulia. Kekerasan yang tepat memastikan ketahanan aus yang baik selama siklus penyambungan berulang tanpa menjadi terlalu rapuh. Metode Vickers atau Knoop, seperti yang direkomendasikan oleh ASTM B277, sangat ideal karena kemampuannya untuk menguji area yang sangat kecil dan lapisan tipis dengan akurasi tinggi.

- Casing dan Konektor: Terbuat dari logam atau plastik, komponen ini harus memiliki kekerasan yang cukup untuk menahan benturan mekanis dan tekanan lingkungan. Uji Rockwell adalah metode yang paling umum dan efisien untuk verifikasi cepat di lini produksi. Standar dari organisasi seperti IEC (International Electrotechnical Commission) dan IPC International seringkali menentukan persyaratan material minimum untuk komponen elektronik, yang dapat diverifikasi melalui uji kekerasan.

Untuk Infrastruktur Listrik: Keandalan di Lapangan

Pada skala infrastruktur—menara transmisi, gardu induk, dan fasilitas pembangkit—fokus beralih dari presisi mikro ke integritas struktural makro. Komponen di sini berukuran besar, sudah terpasang, dan terpapar kondisi lingkungan yang ekstrem.

- Struktur Baja: Kekerasan komponen struktural seperti balok pada menara transmisi atau penyangga di gardu induk sangat penting untuk menahan beban angin, es, dan seismik. Hardness tester portabel Leeb adalah alat yang sangat diperlukan untuk inspeksi rutin dan penilaian kondisi di lapangan, memungkinkan teknisi untuk mendeteksi potensi pelunakan material akibat korosi atau kelelahan.

- Pengelasan: Sambungan las adalah titik kritis dalam struktur apa pun. Uji kekerasan di Heat-Affected Zone (HAZ) sangat penting untuk memastikan proses pengelasan tidak membuat material menjadi rapuh. Hardness tester portabel UCI sangat cocok untuk tugas ini karena kemampuannya untuk mengukur area kecil dan permukaan yang tidak rata. Regulasi dari Kementerian PUPR atau standar internal dari PLN seringkali menjadi acuan untuk persyaratan kualitas material dalam proyek infrastruktur publik.

Panduan Memilih Alat: Benchtop vs. Portabel

Memilih antara alat uji benchtop (stasioner) dan portabel adalah keputusan strategis yang bergantung pada kebutuhan spesifik Anda.

| Faktor Pertimbangan | Hardness Tester Benchtop (e.g., Rockwell, Vickers) | Hardness Tester Portabel (e.g., Leeb, UCI) |

|---|---|---|

| Lokasi Pengujian | Laboratorium QC, lantai produksi (terkontrol). | Lapangan, lokasi konstruksi, komponen terpasang. |

| Ukuran Sampel | Kecil hingga sedang, dapat dibawa ke alat uji. | Besar, berat, atau tidak dapat dipindahkan. |

| Kebutuhan Utama | Akurasi dan pengulangan tertinggi, analisis mendalam. | Kecepatan, kemudahan penggunaan, inspeksi di tempat. |

| Aplikasi Khas | IQC bahan baku, kontrol proses, analisis kegagalan. | Inspeksi pemeliharaan, verifikasi di lokasi, pengujian lasan. |

| Anggaran & ROI | Investasi awal lebih tinggi, ROI dari pencegahan cacat massal. | Investasi awal lebih rendah, ROI dari pencegahan kegagalan di lapangan. |

Untuk kebutuhan hardness tester, berikut produk yang direkomendasikan:

Brinell Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Rockwell Hardness Tester

Vickers Hardness Tester

Vickers Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Strategi Jaminan Mutu: Integrasi Uji Kekerasan dalam Proses QC

Memiliki alat yang tepat hanyalah setengah dari pertempuran. Kemenangan sesungguhnya datang dari mengintegrasikan pengujian secara sistematis ke dalam kerangka kerja Quality Assurance (QA) dan Quality Control (QC) Anda. Ini mengubah pengujian dari aktivitas reaktif menjadi strategi proaktif untuk menjamin keandalan.

Perbedaan antara QC dan QA sangat penting: QC berfokus pada mendeteksi cacat pada produk jadi, sementara QA berfokus pada mencegah cacat terjadi sejak awal dengan meningkatkan proses. Uji kekerasan berfungsi sebagai alat yang kuat di kedua domain tersebut. Sebuah makalah dari IEEE menyoroti kebutuhan industri akan kerangka evaluasi keandalan yang terstandarisasi untuk komponen seperti konektor, yang menegaskan pentingnya pendekatan sistematis ini[3].

Untuk membantu implementasi, pertimbangkan untuk mengembangkan ‘Daftar Periksa Verifikasi Material’ internal. Dokumen ini harus mencakup langkah-langkah untuk pemeriksaan visual, verifikasi dimensi, peninjauan sertifikat material dari pemasok, dan—yang paling penting—sebuah kolom untuk mencatat hasil uji kekerasan yang terukur, lengkap dengan nilai minimum dan maksimum yang dapat diterima.

Langkah 1: Verifikasi pada Incoming Quality Control (IQC)

Garis pertahanan pertama Anda adalah gerbang pabrik. Mengintegrasikan uji kekerasan ke dalam proses IQC adalah langkah paling berdampak yang dapat Anda ambil.

- Tinjau Sertifikat Material: Saat bahan baku tiba, bandingkan sertifikat dari pemasok dengan pesanan pembelian Anda. Perhatikan nilai kekerasan yang ditentukan (misalnya, “85-95 HRB”).

- Lakukan Pengujian Verifikasi: Ambil sampel acak dari batch. Lakukan uji kekerasan menggunakan metode yang sesuai (misalnya, Rockwell untuk batang baja).

- Bandingkan Hasil: Apakah hasil pengukuran Anda berada dalam rentang yang ditentukan pada sertifikat? Jika ya, terima batch tersebut. Jika tidak, batch tersebut harus dikarantina dan ditolak.

Proses sederhana ini secara efektif mencegah material yang tidak sesuai spesifikasi memasuki rantai pasokan Anda, menghemat biaya dan waktu yang tak terhitung di kemudian hari.

Langkah 2: Pengujian In-Process dan Final

Pengujian tidak berhenti setelah material diterima. Proses manufaktur seperti perlakuan panas (heat treatment), penempaan, atau pencetakan dapat mengubah sifat material.

- Pengujian In-Process: Lakukan uji kekerasan setelah proses kritis untuk memastikan material merespons seperti yang diharapkan. Misalnya, verifikasi kekerasan komponen setelah proses pengerasan untuk memastikan ia mencapai kekuatan yang diinginkan.

- Pengujian Final & FAT: Sertakan uji kekerasan sebagai item pemeriksaan pada Factory Acceptance Test (FAT) untuk produk jadi. Ini adalah verifikasi akhir bahwa komponen kritis memenuhi spesifikasi mekanis sebelum dikirim ke pelanggan. Contoh item pada daftar periksa FAT bisa berbunyi: “Verifikasi kekerasan pada titik pemasangan utama enclosure (Target: 110-120 HRR). Hasil: [____]”. Ini memberikan jaminan mutu yang terdokumentasi dan dapat dilacak.

Kesimpulan

Kegagalan material dalam sistem kelistrikan bukanlah sekadar ketidakberuntungan; seringkali ini adalah hasil dari proses verifikasi yang tidak memadai. Kita telah melihat bahwa risiko yang ditimbulkannya—mulai dari kerugian finansial akibat downtime hingga bahaya keselamatan yang fatal—terlalu besar untuk diabaikan. Lembar spesifikasi adalah janji, tetapi pengujian adalah bukti.

Uji kekerasan material adalah jembatan yang kuat antara janji tersebut dan keandalan di dunia nyata. Ini bukan sekadar pengukuran mekanis, melainkan sebuah indikator penting dari kinerja, daya tahan, dan pada akhirnya, keamanan komponen listrik. Dengan memahami metode yang berbeda seperti Rockwell dan Leeb, memilih alat yang tepat untuk aplikasi spesifik—baik itu untuk komponen elektronik presisi maupun infrastruktur skala besar—dan secara strategis mengintegrasikannya ke dalam proses QC Anda, Anda mengubah jaminan mutu dari konsep menjadi praktik sehari-hari.

Jangan biarkan kegagalan material yang dapat dicegah mengganggu operasional, merusak reputasi, atau membahayakan keselamatan. Mulailah membangun pertahanan Anda hari ini dengan menjadikan verifikasi kekerasan sebagai pilar utama dalam strategi kualitas Anda.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa keandalan operasional perusahaan Anda bergantung pada kualitas peralatan yang Anda gunakan. Tim kami siap membantu Anda menemukan solusi hardness tester dan instrumen QC lainnya yang paling sesuai untuk mengoptimalkan proses produksi dan menjamin kualitas produk Anda. Untuk diskusikan kebutuhan perusahaan Anda, hubungi kami dan mari kita bangun kemitraan untuk keunggulan teknis.

Rekomendasi Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Mitech MH310 Alat Ukur Kekerasan Logam Portabel (Leeb) – Integrated Printer & Akurasi Tinggi

Vickers Hardness Tester

Vickers Hardness Tester

Brinell Rockwell & Vickers Hardness Tester

References

- Investigating the Impact of Hardness on Dielectric Breakdown Characteristics of Polyurethane. (N.D.). ACS Omega, National Center for Biotechnology Information. Retrieved from https://pmc.ncbi.nlm.nih.gov/articles/PMC11171084/

- ASTM International. (2024). Standard Test Method for Hardness of Electrical Contact Materials (B0277-18(2024)). Retrieved from https://www.astm.org/b0277-18r24.html

- Needham, G., et al. (2019). A Standardized Reliability Evaluation Framework for Connectors – Stress Levels and Test Recommendations. 2019 IEEE Holm Conference on Electrical Contacts. IEEE Xplore. Retrieved from https://ieeexplore.ieee.org/document/8923931/