Kegagalan satu komponen kritis pada mesin pengeboran bukan sekadar masalah teknis; ini adalah pemicu efek domino yang mengakibatkan kerugian finansial, penundaan proyek, dan yang terpenting, risiko keselamatan yang fatal. Di tengah operasi yang menuntut presisi dan daya tahan tinggi, satu-satunya benteng pertahanan adalah kontrol kualitas material yang tanpa kompromi. Inilah solusi esensial untuk mencegah bencana sebelum terjadi.

Artikel ini adalah panduan lapangan definitif Anda, dirancang untuk menjembatani kesenjangan antara teori metalurgi, pemilihan alat uji yang tepat, dan implementasi proses yang sesuai standar. Kami akan membahas secara mendalam mengapa material gagal, bagaimana metode Uji Non-Destruktif (NDT) menjadi solusinya, dan secara khusus mengupas tuntas Ultrasonic Hardness Tester sebagai perangkat andalan untuk inspeksi di lapangan. Bersiaplah untuk memahami kerangka kerja lengkap untuk menjamin integritas material, mulai dari diagnosis risiko, pemilihan alat, hingga penerapan program kualitas yang patuh pada standar industri.

- Mengapa Kontrol Kualitas Material Mesin Bor Sangat Penting?

- Mengenal Metode Uji Non-Destruktif (NDT) untuk Material Logam

- Fokus Utama: Cara Kerja Ultrasonic Hardness Tester (Metode UCI)

- Implementasi di Lapangan: Panduan Inspeksi & Jaminan Kualitas

- Acuan Wajib: Standar Industri untuk Uji Kekerasan

- Kesimpulan

- References

Mengapa Kontrol Kualitas Material Mesin Bor Sangat Penting?

Dalam industri pengeboran, baik itu migas, pertambangan, maupun konstruksi geoteknik, setiap komponen—mulai dari mata bor (drill bit) hingga rangkaian pipa bor (drill string)—beroperasi di bawah tekanan dan torsi ekstrem. Kontrol kualitas material bukanlah pilihan, melainkan sebuah keharusan operasional. Tanpa verifikasi yang ketat, perusahaan membuka pintu bagi kegagalan material yang tidak terduga. American Society for Nondestructive Testing (ASNT) menekankan bahwa, “Pengujian NDT yang ketat membantu mencegah kegagalan katastropik” di berbagai industri vital.[2] Ini menegaskan bahwa inspeksi proaktif adalah inti dari program pemeliharaan yang efektif, mencegah insiden sebelum sempat terjadi.

Bayangkan sebuah skenario: sebuah proyek pengeboran lepas pantai terhenti total karena pipa bor patah di dalam sumur. Akar masalahnya adalah batch material yang tidak memenuhi spesifikasi kekerasan, menyebabkan keretakan mikro yang tidak terdeteksi. Biaya langsungnya mencakup penggantian komponen yang mahal dan operasi penyelamatan (fishing) yang rumit. Biaya tidak langsungnya jauh lebih besar: non-productive time (NPT) yang bernilai jutaan dolar per hari, penalti keterlambatan proyek, dan kerusakan reputasi yang tak ternilai. Skenario ini menyoroti betapa pentingnya kontrol kualitas material yang proaktif.

Dampak Kegagalan Material: Biaya, Waktu, dan Keselamatan

Kegagalan komponen mesin bor secara langsung berdampak pada tiga pilar utama operasional: biaya, jadwal, dan keselamatan. Memahami konsekuensi ini adalah langkah pertama untuk membenarkan investasi dalam program kontrol kualitas yang solid.

Konsekuensi spesifik dari kegagalan material meliputi:

- Waktu Henti Operasi (Rig Downtime) yang Mahal: Setiap jam rig tidak beroperasi berarti kerugian pendapatan yang signifikan. Mengganti komponen yang gagal di lapangan adalah proses yang memakan waktu dan kompleks.

- Peningkatan Risiko Keselamatan: Patahan pada rangkaian bor dapat menyebabkan jatuhnya peralatan berat, menimbulkan bahaya serius bagi personel di lokasi.

- Kerusakan Peralatan Sekunder: Kegagalan satu komponen dapat menyebabkan kerusakan berantai pada peralatan lain di sekitarnya, melipatgandakan biaya perbaikan.

- Kehilangan Sumur atau Proyek: Dalam kasus terburuk, kegagalan komponen dapat menyebabkan hilangnya seluruh sumur bor, memaksa proyek untuk dimulai kembali dari awal dengan kerugian total.

Strategi pemeliharaan preventif yang mengintegrasikan NDT adalah cara paling efektif untuk memitigasi risiko-risiko ini, mengubah pendekatan dari reaktif (memperbaiki setelah rusak) menjadi proaktif (mencegah sebelum gagal).

Akar Masalah: Inkonsistensi Material dan Cacat Tersembunyi

Dua penyebab utama di balik kegagalan material yang prematur adalah inkonsistensi kualitas dari pemasok dan adanya cacat tersembunyi yang tidak dapat dideteksi dengan inspeksi visual.

Inkonsistensi Kualitas: Tidak semua material yang dipasok tiba dengan spesifikasi yang sama persis seperti yang dijanjikan. Variasi dalam proses perlakuan panas (heat treatment), komposisi paduan, atau proses manufaktur dapat menghasilkan komponen dengan kekerasan di bawah standar, membuatnya rentan terhadap keausan dan retak. Laporan Uji Material atau Material Test Reports (MTRs) adalah garda pertahanan pertama, namun verifikasi independen melalui pengujian di lokasi adalah langkah krusial untuk memastikan data dalam laporan tersebut akurat.

Cacat Tersembunyi: Banyak kegagalan dimulai dari cacat kecil seperti retakan mikro, inklusi, atau porositas di dalam material. Cacat ini sering kali terkonsentrasi di area tegangan tinggi (stress concentration points), seperti pada ulir sambungan pipa bor. Di bawah beban operasional yang siklik, cacat kecil ini dapat merambat dan akhirnya menyebabkan patah getas (brittle fracture) atau patah lelah (fatigue fracture) secara tiba-tiba.

Mengenal Metode Uji Non-Destruktif (NDT) untuk Material Logam

Uji Non-Destruktif atau Non-Destructive Testing (NDT) adalah solusi untuk mengidentifikasi cacat tersembunyi dan memverifikasi properti material tanpa merusak atau mengubah fungsi komponen. Menurut ASNT, NDT adalah proses penerapan teknik ilmiah untuk mendeteksi cacat pada material dan struktur.[2] Ini memungkinkan para insinyur dan teknisi untuk “melihat” ke dalam komponen, memastikan integritasnya sebelum, selama, dan setelah digunakan. Untuk informasi lebih lanjut, Anda dapat merujuk pada ASNT Guide to NDT Methods.

Berikut adalah perbandingan beberapa metode NDT yang umum digunakan dalam industri:

| Metode NDT | Prinsip Kerja | Deteksi Utama | Aplikasi Umum |

|---|---|---|---|

| Visual Testing (VT) | Inspeksi dengan mata telanjang atau alat bantu (kamera, boroskop). | Cacat permukaan yang terlihat (korosi, retak besar, deformasi). | Inspeksi awal dan paling dasar untuk semua komponen. |

| Magnetic Particle Testing (MT) | Menginduksi medan magnet pada material feromagnetik; partikel besi menumpuk di area kebocoran fluks (retak). | Retak permukaan dan dekat permukaan. | Inspeksi las, poros, dan komponen mesin yang rentan retak. |

| Liquid Penetrant Testing (PT) | Cairan penetran meresap ke dalam retakan permukaan; pengembang menariknya keluar untuk membuatnya terlihat. | Retak permukaan yang terbuka. | Material non-porous, termasuk logam non-feromagnetik. |

| Ultrasonic Testing (UT) | Gelombang suara frekuensi tinggi dipancarkan ke material; pantulannya (gema) dianalisis untuk mendeteksi cacat. | Cacat internal (retak, delaminasi, porositas) dan pengukuran ketebalan. | Inspeksi las, pipa, dan komponen tebal. |

| Radiographic Testing (RT) | Sinar-X atau Gamma menembus material dan menghasilkan gambar pada film, menunjukkan variasi kepadatan (cacat). | Cacat internal volumetrik (porositas, inklusi). | Inspeksi kritis pada pengelasan dan pengecoran. |

Perbedaan Uji Non-Destruktif (NDT) vs. Uji Destruktif

Memahami perbedaan antara kedua jenis pengujian ini sangat penting untuk membangun program kontrol kualitas yang komprehensif.

| Aspek | Uji Non-Destruktif (NDT) | Uji Destruktif (DT) |

|---|---|---|

| Tujuan | Memverifikasi integritas komponen individual tanpa merusaknya. | Mengukur properti mekanis fundamental dari sampel material (misal, kekuatan tarik, keuletan). |

| Hasil | Komponen dapat langsung digunakan setelah pengujian. | Sampel uji hancur atau rusak permanen. |

| Penggunaan | Kontrol kualitas 100% pada produk jadi, inspeksi di lapangan, pemantauan kondisi. | Kualifikasi batch material mentah, penelitian dan pengembangan, analisis kegagalan. |

Secara sederhana, uji destruktif digunakan untuk mengualifikasi sebuah batch material dari pabrik, sementara NDT digunakan untuk memverifikasi integritas setiap komponen yang akan atau sedang digunakan di lapangan.

Memilih Metode NDT yang Tepat: Sebuah Perbandingan

Memilih metode NDT yang paling sesuai bergantung pada beberapa faktor kunci: jenis material, geometri komponen, jenis cacat yang dicari (permukaan atau internal), dan kondisi lingkungan pengujian (lapangan atau lab).

Sebagai panduan, pertimbangkan alur keputusan berikut:

- Apakah cacat yang dicari ada di permukaan? Jika ya, Liquid Penetrant Testing (PT) atau Magnetic Particle Testing (MT) adalah pilihan yang sangat efektif dan relatif cepat.

- Apakah material bersifat feromagnetik (dapat ditarik magnet)? Jika ya, MT seringkali lebih cepat dan lebih sensitif untuk retakan halus dibandingkan PT. Jika tidak, PT adalah pilihan utama untuk cacat permukaan.

- Apakah Anda perlu mendeteksi cacat internal (di dalam material)? Jika ya, maka pilihan utama adalah Ultrasonic Testing (UT) atau Radiographic Testing (RT).

- Apakah Anda memerlukan portabilitas dan hasil instan di lapangan? UT sangat portabel dan memberikan hasil real-time. RT memerlukan tindakan pengamanan radiasi yang ketat dan waktu untuk pemrosesan film, membuatnya kurang praktis untuk inspeksi cepat di lapangan.

Seperti yang dinyatakan oleh ASNT, “Tidak seperti metode berbasis permukaan… UT dapat mendeteksi diskontinuitas internal”.[3] Kemampuan inilah yang menjadikan pengujian ultrasonik sangat berharga untuk memastikan integritas volumetrik komponen kritis. Untuk referensi mendalam tentang kapabilitas NDT, NASA NDE Handbook adalah sumber daya yang sangat baik.

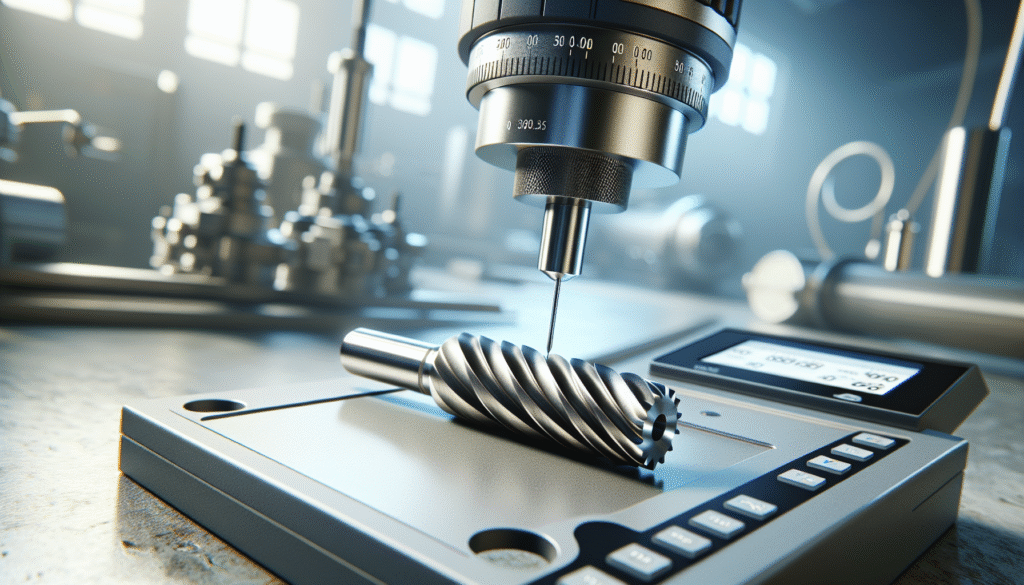

Fokus Utama: Cara Kerja Ultrasonic Hardness Tester (Metode UCI)

Di antara berbagai perangkat NDT portabel, Ultrasonic Hardness Tester yang menggunakan metode Ultrasonic Contact Impedance (UCI) menonjol karena kemampuannya memberikan pengukuran kekerasan yang cepat, akurat, dan nyaris non-destruktif. Metode ini diatur oleh standar internasional, seperti yang dijelaskan dalam ASTM A1038, yang menyatakan “Metode pengujian ini mencakup penentuan nilai kekerasan komparatif dengan menerapkan Metode Impedansi Kontak Ultrasonik (Metode UCI)”.[1] Ini memberikan dasar otoritatif untuk penggunaan dan keandalannya.

Untuk kebutuhan ultrasonic hardness-tester, berikut produk yang direkomendasikan:

Hardness Tester / Alat Ukur Kekerasan

Metode UCI sangat ideal untuk inspeksi di lapangan karena jejak indentasi yang sangat kecil, memungkinkan pengujian pada produk jadi tanpa merusak permukaan secara kosmetik atau fungsional.

Prinsip Dasar Ultrasonic Contact Impedance (UCI)

Untuk memahami cara kerja metode UCI, bayangkan sebuah garpu tala yang bergetar pada frekuensi alaminya. Jika Anda menyentuhkan ujungnya ke permukaan yang lunak, getarannya akan teredam dan frekuensinya akan berubah lebih banyak daripada jika Anda menyentuhkannya ke permukaan yang sangat keras. Prinsip inilah yang digunakan oleh alat uji UCI.

Prosesnya adalah sebagai berikut:

- Probe Kontak: Sebuah probe yang dilengkapi dengan batang getar dan indentor Vickers (berbentuk piramida berlian) di ujungnya ditekan ke permukaan material dengan beban yang telah ditentukan.

- Emisi Gelombang: Batang di dalam probe bergetar pada frekuensi resonansi alaminya (misalnya, 70 kHz).

- Pergeseran Frekuensi: Saat indentor menekan permukaan material, luas area kontak antara indentor dan material menyebabkan getaran batang teredam. Semakin lunak material, semakin dalam indentor menembus, semakin besar area kontak, dan semakin besar pergeseran (penurunan) frekuensi resonansi.

- Kalkulasi Kekerasan: Perangkat elektronik mengukur pergeseran frekuensi ini. Karena pergeseran frekuensi berbanding lurus dengan ukuran lekukan, alat dapat secara akurat menghitung nilai kekerasan material dan menampilkannya dalam skala standar seperti Rockwell (HRC), Brinell (HB), atau Vickers (HV).

Istilah Teknis:

- Indentor Vickers: Ujung berlian berbentuk piramida yang digunakan untuk membuat lekukan mikroskopis pada material.

- Frekuensi Resonansi: Frekuensi alami di mana suatu benda (dalam hal ini, batang getar) bergetar paling efisien.

Keunggulan Utama Pengujian UCI Dibanding Metode Lain

Metode UCI menawarkan keunggulan signifikan dibandingkan metode uji kekerasan portabel lainnya seperti Leeb atau metode tradisional berbasis lab seperti Rockwell.

| Fitur | Metode UCI | Metode Leeb (Rebound) | Metode Rockwell (Benchtop) |

|---|---|---|---|

| Prinsip | Pergeseran frekuensi ultrasonik | Energi pantulan dari bola tumbuk | Kedalaman penetrasi indentor |

| Ukuran Indentasi | Mikroskopis, nyaris tidak terlihat | Terlihat, lebih besar dari UCI | Jelas terlihat, paling besar |

| Material Tipis | Sangat baik, dapat menguji material setipis 1 mm | Kurang cocok, memerlukan massa dan ketebalan minimum | Tidak cocok, dapat menembus atau merusak sampel |

| Permukaan Kompleks | Unggul, dapat menguji area sulit dijangkau | Memerlukan permukaan datar dan stabil | Sangat terbatas, memerlukan sampel datar |

| Aplikasi Khas | Lapisan tipis, area HAZ las, akar roda gigi, komponen jadi | Komponen besar dan masif (pengecoran, tempaan) | Kontrol kualitas di lab, kualifikasi material |

Keunggulan UCI dalam menguji area yang sulit diakses secara langsung didukung oleh standar ASTM A1038, yang menyebutkan bahwa metode ini “dapat digunakan untuk melakukan pengukuran kekerasan pada posisi yang sulit diakses, seperti sisi atau akar gigi roda gigi”.[1] Hal ini, dikombinasikan dengan kemampuannya menguji material tipis dan sensitivitasnya yang rendah terhadap orientasi pengujian, menjadikan Ultrasonic Hardness Tester alat yang sangat serbaguna untuk inspeksi material mesin bor di lapangan.

Implementasi di Lapangan: Panduan Inspeksi & Jaminan Kualitas

Memiliki alat yang canggih hanyalah setengah dari solusi. Keberhasilan program kontrol kualitas bergantung pada implementasi prosedur yang sistematis dan dilakukan oleh personel yang kompeten. Membangun kerangka kerja inspeksi yang solid memastikan bahwa data yang dikumpulkan akurat, dapat diandalkan, dan dapat ditindaklanjuti. Pentingnya personel yang berkualifikasi dan bersertifikat tidak dapat dilebih-lebihkan, sebuah poin yang ditekankan dalam panduan industri seperti FAA Personnel Qualification Circular.

Membangun Program Jaminan Kualitas Material dari Awal

Program jaminan kualitas yang efektif tidak dimulai saat material tiba di lokasi, tetapi jauh sebelumnya. Ini adalah pendekatan holistik yang mencakup seluruh siklus hidup material.

Langkah-langkah kunci dalam membangun program ini meliputi:

- Kualifikasi Pemasok: Jangan hanya memilih berdasarkan harga. Buatlah daftar periksa untuk mengevaluasi pemasok potensial, termasuk sertifikasi (misalnya, ISO 9001), rekam jejak, dan kemampuan mereka untuk menyediakan MTR yang konsisten dan dapat diverifikasi.

- Protokol Inspeksi Kedatangan: Tetapkan prosedur standar untuk setiap material yang datang. Ini harus mencakup verifikasi dokumen (membandingkan MTR dengan pesanan pembelian), inspeksi visual untuk kerusakan pengiriman, dan yang terpenting, pengujian verifikasi acak menggunakan alat portabel seperti Ultrasonic Hardness Tester.

- Ketertelusuran Material (Traceability): Terapkan sistem untuk melacak setiap komponen dari penerimaan hingga pemasangan dan selama masa pakainya. Ini bisa berupa penandaan fisik atau catatan digital. Jika terjadi kegagalan, ketertelusuran memungkinkan Anda untuk dengan cepat mengidentifikasi dan mengkarantina sisa batch material yang berpotensi bermasalah.

- Jadwal Inspeksi Berkala: Komponen mesin bor mengalami keausan dan kelelahan material seiring waktu. Buatlah jadwal inspeksi NDT berkala untuk komponen-komponen kritis untuk mendeteksi retak atau degradasi material sebelum mencapai titik kegagalan.

Prosedur Inspeksi Material di Lapangan (Langkah-demi-Langkah)

Melakukan pengujian kekerasan yang akurat di lapangan memerlukan metodologi yang cermat. Berikut adalah prosedur langkah-demi-langkah untuk menggunakan Ultrasonic Hardness Tester:

- Tinjau Dokumentasi: Sebelum pengujian, tinjau MTR dan spesifikasi teknis komponen. Ketahui nilai kekerasan yang diharapkan. Ini memberikan dasar untuk perbandingan.

- Inspeksi Visual: Periksa area yang akan diuji dari kontaminasi, korosi berat, atau kerusakan permukaan yang dapat memengaruhi hasil.

- Persiapan Permukaan: Ini adalah langkah paling kritis. Area pengujian harus halus, bersih, dan bebas dari kerak, cat, atau minyak. Gunakan gerinda halus atau amplas untuk menciptakan permukaan yang rata dan mengkilap. Permukaan yang kasar akan memberikan pembacaan yang tidak akurat.

- Kalibrasi Perangkat: Selalu kalibrasi alat uji pada blok referensi standar dengan nilai kekerasan yang diketahui sebelum memulai pengujian. Ini memastikan akurasi perangkat.

- Lakukan Pengujian: Tekan probe dengan kuat dan tegak lurus ke permukaan yang telah disiapkan. Tahan hingga perangkat memberikan pembacaan yang stabil. Lakukan beberapa kali pengukuran (biasanya 3-5 kali) di area yang berdekatan untuk mendapatkan nilai rata-rata yang representatif.

- Dokumentasikan Hasil: Catat nilai kekerasan rata-rata, lokasi pengujian, nomor identifikasi komponen, dan nama inspektor. Bandingkan hasil dengan spesifikasi yang disyaratkan. Jika hasilnya di luar toleransi, tandai komponen untuk investigasi lebih lanjut.

Selalu patuhi prosedur Keselamatan dan Kesehatan Kerja (K3) saat melakukan inspeksi di lokasi proyek yang aktif.

Acuan Wajib: Standar Industri untuk Uji Kekerasan

Kepatuhan terhadap standar industri adalah pilar dari setiap program kontrol kualitas yang dapat diandalkan. Standar ini memastikan bahwa pengujian dilakukan dengan cara yang konsisten, dapat direproduksi, dan diakui secara global. Untuk uji kekerasan, beberapa badan standar utama yang menjadi acuan adalah ASTM International, ISO (International Organization for Standardization), dan BSN (Badan Standardisasi Nasional) untuk Standar Nasional Indonesia (SNI).

Membuat tabel referensi sederhana untuk material umum dapat sangat membantu tim di lapangan:

| Material (Contoh) | Standar Spesifikasi | Kisaran Kekerasan Tipikal (HRC) |

|---|---|---|

| Baja Paduan AISI 4145 (Tool Joint) | API Spec 7-1 | 28 – 36 HRC (285-341 HBW) |

| Tungsten Carbide (Insert Mata Bor) | – | > 70 HRC |

| Baja Karbon (Pipa Bor) | API Spec 5DP | Bervariasi sesuai kelas (misal, Kelas S-135) |

Memahami Standar ASTM A1038 untuk Metode UCI

ASTM A1038 adalah standar definitif untuk pengujian kekerasan portabel menggunakan metode UCI. Memahami standar ini sangat penting bagi siapa pun yang menggunakan perangkat ini untuk memastikan kepatuhan dan akurasi.

Standar ini mencakup aspek-aspek penting seperti:

- Lingkup: Mendefinisikan metode dan aplikasinya.

- Prosedur: Menjelaskan langkah-langkah yang benar untuk melakukan pengujian, termasuk persiapan permukaan dan aplikasi beban.

- Kalibrasi: Menetapkan persyaratan untuk verifikasi dan kalibrasi perangkat menggunakan blok uji standar.

- Pelaporan: Menguraikan informasi apa yang harus disertakan dalam laporan pengujian untuk memastikan ketertelusuran dan kejelasan.

Kepatuhan terhadap ASTM A1038 berarti bahwa hasil pengujian Anda dapat dipertahankan, dapat dibandingkan dengan pengujian lain yang dilakukan sesuai standar yang sama, dan memenuhi persyaratan kualitas yang diakui secara internasional.

Standar Relevan Lainnya: ISO dan SNI

Selain ASTM A1038, penting untuk mengetahui standar relevan lainnya. Misalnya, ISO 6507 adalah standar internasional untuk uji kekerasan Vickers. Karena metode UCI menggunakan indentor Vickers dan seringkali dapat menampilkan hasil dalam skala Vickers (HV), memahami standar ini memberikan konteks yang lebih luas.

Di Indonesia, Badan Standardisasi Nasional (BSN) adalah otoritas utama yang mengeluarkan Standar Nasional Indonesia (SNI). Meskipun mungkin ada standar SNI spesifik untuk produk atau aplikasi tertentu, banyak di antaranya mengadopsi atau selaras dengan standar internasional seperti ISO. Memastikan bahwa praktik pengujian Anda sejalan dengan standar SNI yang relevan adalah kunci untuk kepatuhan dalam proyek-proyek domestik.

Kesimpulan

Kegagalan material dalam operasi pengeboran bukanlah risiko yang bisa diterima. Biayanya terlalu tinggi, baik dari segi finansial, waktu, maupun keselamatan. Kunci untuk mitigasi risiko ini terletak pada program kontrol kualitas yang proaktif dan berbasis data, dengan Uji Non-Destruktif (NDT) sebagai tulang punggungnya. Di antara berbagai metode NDT, Ultrasonic Hardness Tester yang menggunakan metode UCI menawarkan kombinasi unggul antara akurasi, portabilitas, dan sifat non-destruktif, menjadikannya alat yang sangat diperlukan untuk inspeksi di lapangan.

Dengan memahami akar penyebab kegagalan, memilih metode NDT yang tepat, dan menerapkan prosedur inspeksi yang ketat sesuai standar industri seperti ASTM A1038, perusahaan dapat secara signifikan meningkatkan keandalan peralatan mereka. Panduan ini telah menyediakan kerangka kerja lengkap untuk memastikan integritas material, memberdayakan para manajer kualitas dan insinyur lapangan untuk membuat keputusan yang tepat dan menjaga operasi tetap berjalan dengan aman dan efisien.

Siap meningkatkan program kontrol kualitas Anda? Hubungi kami untuk konsultasi ahli dalam memilih Ultrasonic Hardness Tester yang paling sesuai untuk kebutuhan inspeksi material mesin bor Anda dan pastikan setiap komponen memenuhi standar.

Rekomendasi Ultrasonic hardness tester

Hardness Tester / Alat Ukur Kekerasan

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami tantangan operasional yang Anda hadapi dan siap menjadi mitra Anda dalam menyediakan instrumen yang tepat untuk mengoptimalkan program kontrol kualitas dan pemeliharaan Anda. Untuk mendiskusikan kebutuhan perusahaan Anda, silakan hubungi tim ahli kami.

Disclaimer: Informasi yang disajikan dalam artikel ini hanya untuk tujuan edukasi. Prosedur pengujian dan inspeksi harus selalu dilakukan oleh personel yang berkualifikasi dan bersertifikat. Selalu rujuk pada standar industri terbaru (ASTM, ISO, SNI) dan manual pabrikan untuk kepatuhan dan keselamatan operasional.

References

- ASTM International. (2019). Standard Test Method for Portable Hardness Testing by the Ultrasonic Contact Impedance Method (A1038-19). Retrieved from https://www.astm.org/a1038-19.html

- The American Society for Nondestructive Testing (ASNT). (n.d.). What Is Nondestructive Testing? Discover the World of NDT. Retrieved from https://www.asnt.org/what-is-nondestructive-testing/

- The American Society for Nondestructive Testing (ASNT). (n.d.). Ultrasonic Testing (UT): A Versatile Method for NDT Inspections. Retrieved from https://www.asnt.org/what-is-nondestructive-testing/methods/ultrasonic-testing