Di jantung setiap struktur, mesin, atau komponen baja yang andal terdapat asumsi integritas material. Namun, di bawah permukaan yang tampak sempurna, bisa tersembunyi cacat internal—musuh tak kasat mata yang dapat menyebabkan kegagalan katastropik. Keretakan mikro, inklusi, atau porositas yang terbentuk selama manufaktur atau akibat kelelahan operasional adalah bom waktu yang mengancam keselamatan, efisiensi, dan profitabilitas. Bagi para insinyur, teknisi Quality Control (QC), dan peneliti material, mendeteksi ancaman ini bukan hanya sebuah tugas, melainkan sebuah keharusan.

Artikel ini adalah panduan definitif Anda, dirancang untuk menjembatani kesenjangan antara teori akademis yang padat dan artikel “apa-itu” yang dangkal. Kami akan membawa Anda dalam perjalanan komprehensif dari prinsip dasar hingga praktik di lapangan, memberikan kerangka kerja yang jelas dan dapat ditindaklanjuti. Mulai dari memahami ensiklopedia visual cacat baja, membandingkan metode pengujian non-destruktif (NDT), hingga menguasai penggunaan ultrasonic flaw detector melalui panduan langkah-demi-langkah, Anda akan mendapatkan semua yang dibutuhkan untuk memastikan integritas material baja.

- Memahami Masalah: Ensiklopedia Cacat Material Baja

- Memilih Metode Tepat: Panduan Pengujian Non-Destruktif (NDT) Baja

- Solusi Inti: Prinsip dan Cara Kerja Ultrasonic Flaw Detector

- Aplikasi Praktis: Panduan Langkah-demi-Langkah Pengujian Baja

- Wawasan Lanjutan: Dari Deteksi Cacat ke Riset Material

- FAQ: Pertanyaan Umum Seputar Pengujian Ultrasonik

- Kesimpulan

- References

Memahami Masalah: Ensiklopedia Cacat Material Baja

Sebelum kita dapat mendeteksi sebuah masalah, kita harus memahaminya. Cacat pada material baja bukanlah entitas tunggal; mereka bervariasi dalam asal, bentuk, dan tingkat bahayanya. Memahami “mengapa” di balik pengujian non-destruktif adalah langkah pertama untuk menjadi seorang praktisi yang efektif. Menurut para ahli di bidang metalurgi, seperti yang didokumentasikan oleh ASM International, cacat dapat secara signifikan mengurangi kekuatan dan masa pakai komponen. Faktanya, retak lelah (fatigue cracks), yang sering kali dimulai dari cacat mikroskopis, bertanggung jawab atas sebagian besar kegagalan mekanis pada komponen baja.

Apa Saja Jenis Cacat Umum pada Baja?

Secara umum, cacat pada baja dapat dikategorikan berdasarkan asalnya: cacat yang muncul selama proses manufaktur dan cacat yang berkembang selama masa pakai komponen (in-service).

Cacat Manufaktur (Inklusi, Porositas, Segregasi)

Cacat ini adalah “cacat lahir” dari material baja, yang diperkenalkan selama proses produksi awal seperti pengecoran, pengerolan, atau pengelasan.

- Inklusi (Inclusions): Partikel non-logam (seperti oksida atau sulfida) yang terperangkap di dalam baja selama proses peleburan. Inklusi ini bertindak sebagai titik konsentrasi tegangan, menjadi lokasi awal untuk keretakan.

- Porositas (Porosity): Kantong gas kecil atau gelembung yang terperangkap di dalam logam saat mendingin dan memadat. Cacat ini umum terjadi pada proses pengecoran dan pengelasan yang tidak sempurna, mengurangi penampang material yang menahan beban.

- Segregasi (Segregation): Distribusi elemen paduan yang tidak merata di dalam baja, yang dapat menciptakan area dengan sifat mekanik yang lebih lemah atau lebih getas.

Cacat In-Service (Retak Lelah, Korosi, Retak Getas)

Cacat ini berkembang seiring waktu saat komponen baja digunakan dalam kondisi operasional.

- Retak Lelah (Fatigue Cracks): Ini adalah jenis cacat yang paling berbahaya. Terjadi akibat beban siklik (berulang), retakan ini dimulai pada tingkat mikroskopis di titik konsentrasi tegangan dan tumbuh secara perlahan hingga mencapai ukuran kritis, yang menyebabkan kegagalan mendadak.

- Korosi (Corrosion): Degradasi material akibat reaksi kimia dengan lingkungannya. Korosi tidak hanya menipiskan material tetapi juga dapat menciptakan lubang (pitting) yang menjadi titik awal untuk retak lelah atau retak akibat tegangan korosi (stress corrosion cracking).

- Retak Getas (Brittle Fracture): Kegagalan yang terjadi secara tiba-tiba tanpa deformasi plastis yang signifikan. Seringkali dipicu oleh kombinasi tegangan tinggi, suhu rendah, dan adanya cacat tajam seperti retakan.

Fokus Khusus: Bahaya Keretakan Mikro pada Baja

Keretakan mikro adalah cacat yang paling berbahaya karena ukurannya yang sangat kecil, seringkali pada skala butir mikrostruktur logam. Mereka sulit dideteksi dengan metode konvensional tetapi merupakan tahap awal dari kegagalan yang lebih besar. Penyebab umum termasuk inisiasi kelelahan dan hydrogen embrittlement—sebuah fenomena yang dipelajari secara ekstensif oleh organisasi seperti NACE International (sekarang AMPP)—di mana atom hidrogen meresap ke dalam baja dan membuatnya getas.

Statistik yang mengkhawatirkan menunjukkan bahwa hingga 90% dari total masa pakai sebuah komponen dapat dihabiskan dalam tahap inisiasi dan merambatnya keretakan mikro, sebelum cacat tersebut cukup besar untuk dideteksi dengan mudah. Inilah mengapa teknologi deteksi canggih sangat penting; ia memungkinkan kita untuk menemukan masalah sebelum menjadi bencana.

Memilih Metode Tepat: Panduan Pengujian Non-Destruktif (NDT) Baja

Setelah memahami jenis-jenis cacat, pertanyaan berikutnya adalah: bagaimana cara menemukannya tanpa merusak komponen? Di sinilah Pengujian Non-Destruktif (NDT) berperan. NDT adalah sekumpulan teknik analisis yang digunakan untuk mengevaluasi sifat material, komponen, atau sistem tanpa menyebabkan kerusakan.

Memilih metode NDT yang tepat sangat bergantung pada jenis material, ketebalan, jenis cacat yang dicari (permukaan atau internal), dan kondisi operasional. Berikut adalah perbandingan metode NDT yang paling umum digunakan untuk baja, yang dirancang untuk membantu Anda membuat keputusan yang tepat.

| Kriteria | Ultrasonic Testing (UT) | Radiographic Testing (RT) | Magnetic Particle Testing (MT) | Penetrant Testing (PT) |

|---|---|---|---|---|

| Tipe Cacat | Internal & Permukaan (sangat baik untuk retakan) | Internal (sangat baik untuk porositas) | Permukaan & Dekat Permukaan | Hanya Permukaan (terbuka ke permukaan) |

| Aplikasi Material | Hampir semua material | Hampir semua material | Hanya material feromagnetik (baja karbon) | Hampir semua material non-porous |

| Kecepatan | Cepat (hasil instan) | Lambat (memerlukan pemrosesan film/gambar) | Sangat Cepat | Sedang |

| Biaya | Sedang hingga Tinggi | Tinggi | Rendah | Sangat Rendah |

| Keamanan | Sangat Aman (tidak ada radiasi) | Memerlukan proteksi radiasi yang ketat | Aman | Aman (memerlukan ventilasi) |

| Orientasi Cacat | Sangat sensitif terhadap orientasi | Kurang sensitif terhadap orientasi | Sensitif terhadap orientasi | Kurang sensitif terhadap orientasi |

Perbandingan Metode NDT: Kapan Menggunakan UT, RT, MT, atau PT?

- Gunakan Magnetic Particle Testing (MT) untuk inspeksi cepat dan hemat biaya pada permukaan komponen baja karbon (feromagnetik), seperti pada sambungan las.

- Gunakan Penetrant Testing (PT) ketika Anda perlu menemukan retakan permukaan pada material non-feromagnetik seperti baja tahan karat (stainless steel) atau aluminium.

- Gunakan Radiographic Testing (RT) ketika Anda perlu mendapatkan gambaran visual permanen dari cacat volumetrik internal seperti porositas atau inklusi dalam lasan kritis.

- Gunakan Ultrasonic Testing (UT) ketika Anda perlu mendeteksi cacat planar internal seperti retakan, delaminasi, atau kurangnya fusi dengan presisi tinggi. Para ahli di Lincoln Electric mencatat, “Ultrasonic testing kurang cocok… untuk menentukan porositas dalam lasan… Namun, ini adalah metode pengujian yang lebih disukai untuk mendeteksi diskontinuitas tipe planar dan laminasi”[1].

Fokus Deteksi Cacat Internal: Ultrasonik (UT) vs. Radiografi (RT)

Untuk mendeteksi cacat di dalam material, UT dan RT adalah dua metode utama. Pilihan di antara keduanya sering kali bergantung pada aplikasi spesifik.

- RT (Radiografi Testing) unggul dalam mendeteksi cacat volumetrik (seperti gelembung gas) dan memberikan citra visual yang intuitif. Namun, RT melibatkan radiasi pengion yang berbahaya, memerlukan area kerja yang aman dan terkontrol, dan kurang sensitif terhadap cacat planar yang sangat tipis seperti retakan, kecuali jika sinar-X sejajar sempurna dengan retakan tersebut.

- UT (Ultrasonic Testing) sangat sensitif terhadap cacat planar (retakan), yang sering kali merupakan jenis cacat paling berbahaya. UT tidak menggunakan radiasi berbahaya, portabel, dan memberikan informasi kedalaman cacat secara langsung. Menurut Steel Founders’ Society of America (SFSA), “Pengujian Ultrasonik sangat berharga dalam mendeteksi diskontinuitas di bagian yang tebal dan di sambungan yang tidak dapat diakses oleh Pengujian Radiografi”[2].

Solusi Inti: Prinsip dan Cara Kerja Ultrasonic Flaw Detector

Ultrasonic Flaw Detector adalah instrumen canggih yang menjadi inti dari metode UT. Alat ini bekerja berdasarkan prinsip yang mirip dengan sonar atau gema: ia mengirimkan gelombang suara berfrekuensi tinggi ke dalam material dan menganalisis gema yang kembali.

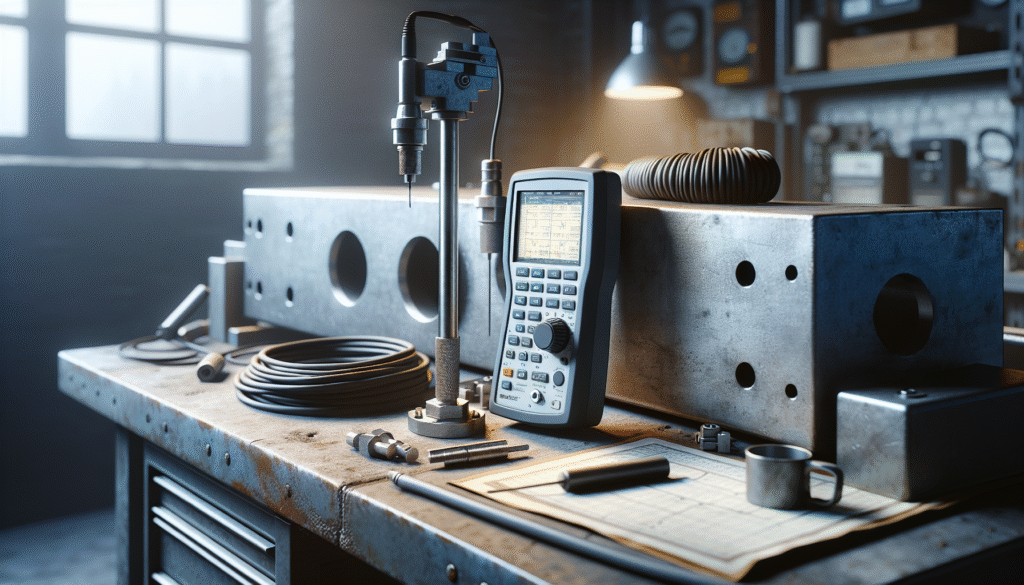

Untuk kebutuhan ultrasonic flaw-detector, berikut produk yang direkomendasikan:

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Bagaimana Gelombang Suara Mendeteksi Cacat Tersembunyi?

Prinsip kerja utamanya disebut pulse-echo. Bayangkan Anda berteriak di sebuah ngarai dan mendengarkan gema suara Anda yang memantul dari dinding seberang. Waktu yang dibutuhkan gema untuk kembali memberitahu Anda seberapa jauh dinding itu.

Ultrasonic Flaw Detector melakukan hal yang sama, tetapi dengan gelombang suara yang frekuensinya jauh di atas pendengaran manusia (biasanya 1 hingga 10 MHz untuk baja).

- Transmisi: Sebuah probe (transduser) mengirimkan pulsa suara singkat ke dalam material baja.

- Propagasi: Gelombang suara ini merambat melalui baja dengan kecepatan yang konstan dan diketahui.

- Refleksi: Jika gelombang suara menabrak batas antara dua material yang berbeda—seperti batas antara baja dan udara di dalam sebuah retakan—sebagian energi suara akan dipantulkan kembali ke probe. Gelombang juga akan memantul dari dinding belakang (permukaan terjauh) komponen.

- Penerimaan & Analisis: Probe mendeteksi gema yang kembali. Alat ini mengukur waktu yang dibutuhkan gema untuk kembali dan menampilkan informasi ini secara visual di layar.

Dengan mengetahui kecepatan suara dalam baja (sekitar 5.920 m/s) dan waktu tempuh gema, alat dapat menghitung kedalaman cacat dengan sangat akurat menggunakan rumus sederhana: d = (v * t) / 2, di mana d adalah jarak, v adalah kecepatan suara, dan t adalah waktu tempuh bolak-balik.

Mengenal Komponen Kunci: Flaw Detector, Transduser, dan Couplant

- Flaw Detector: Unit utama yang menghasilkan pulsa listrik, memproses sinyal yang kembali, dan menampilkannya di layar. Ini adalah “otak” dari sistem.

- Transduser (Probe): “Mulut dan telinga” sistem. Komponen ini berisi elemen piezoelektrik yang mengubah pulsa listrik menjadi gelombang suara (saat mengirim) dan mengubah gema suara kembali menjadi sinyal listrik (saat menerima). Ada berbagai jenis transduser, seperti straight beam (untuk inspeksi lurus ke bawah) dan angle beam (untuk inspeksi lasan).

- Couplant: Cairan kental (biasanya gel, gliserin, atau oli) yang dioleskan di antara transduser dan permukaan baja. Ini adalah komponen yang mutlak diperlukan. Udara adalah penghalang yang sangat buruk bagi gelombang suara, dan couplant berfungsi untuk menghilangkan celah udara, memastikan transmisi suara yang efisien ke dalam material. Tanpa couplant, pengujian tidak akan berhasil.

Membaca Sinyal: Pengantar Interpretasi A-Scan Display

Layar pada flaw detector, yang disebut A-Scan, menampilkan kekuatan gema (amplitudo) terhadap waktu tempuh (jarak). Memahami A-Scan adalah kunci untuk interpretasi.

- Tampilan Normal (Tanpa Cacat): Anda akan melihat dua sinyal utama. Sinyal pertama di paling kiri adalah Initial Pulse (pulsa awal saat suara dikirim). Sinyal kedua yang kuat di sebelah kanan adalah Back Wall Echo (BWE), yaitu gema dari permukaan belakang komponen.

- Tampilan dengan Cacat: Jika ada cacat internal, Anda akan melihat sinyal ketiga muncul di antara Initial Pulse dan Back Wall Echo. Posisi sinyal cacat ini di layar menunjukkan kedalamannya, dan tinggi sinyalnya (amplitudo) memberikan perkiraan kasar tentang ukurannya. Adanya sinyal cacat ini sering kali akan mengurangi ketinggian BWE, karena sebagian energi suara telah dipantulkan sebelum mencapai dinding belakang.

Aplikasi Praktis: Panduan Langkah-demi-Langkah Pengujian Baja

Teori adalah satu hal, tetapi aplikasi di lapangan adalah hal lain. Berikut adalah alur kerja langkah-demi-langkah untuk melakukan pengujian ultrasonik dasar pada komponen baja, sesuai dengan praktik industri yang diuraikan dalam standar seperti AWS D1.1 (Structural Welding Code—Steel).

Langkah 1: Persiapan Permukaan dan Aplikasi Couplant

Permukaan pengujian harus bersih, halus, dan bebas dari karat, cat tebal, atau kotoran. Permukaan yang kasar akan menyebarkan gelombang suara dan menghasilkan sinyal yang tidak stabil. Setelah permukaan bersih, oleskan lapisan couplant yang tipis dan merata di area yang akan diinspeksi.

Langkah 2: Kalibrasi Alat Menggunakan Blok Referensi (Wajib!)

Ini adalah langkah paling krusial. Anda tidak bisa begitu saja menyalakan alat dan mulai menguji. Kalibrasi memastikan bahwa pembacaan jarak dan sensitivitas alat akurat untuk material dan probe yang Anda gunakan. Proses ini dilakukan menggunakan blok kalibrasi standar (seperti IIW V1 atau DSC block) yang memiliki dimensi dan reflektor buatan yang diketahui secara presisi. Kalibrasi menetapkan parameter dasar seperti rentang jarak dan tingkat sensitivitas acuan.

Langkah 3: Pemilihan Transduser dan Pengaturan Parameter

Pilih transduser yang sesuai. Untuk baja tebal, frekuensi yang lebih rendah (misalnya, 2.25 MHz) lebih baik untuk penetrasi. Untuk resolusi yang lebih tinggi guna mendeteksi cacat kecil, gunakan frekuensi yang lebih tinggi (misalnya, 5 MHz). Atur parameter kunci pada flaw detector, seperti kecepatan suara material (untuk baja karbon, sekitar 5.920 m/s), rentang tampilan (sedikit lebih besar dari ketebalan komponen), dan gain (amplifikasi sinyal) ke tingkat yang ditetapkan selama kalibrasi.

Langkah 4: Teknik Scanning dan Interpretasi Sinyal

Letakkan transduser di atas couplant dan gerakkan secara sistematis melintasi permukaan (scanning). Jaga tekanan yang konstan dan pastikan kontak yang baik. Amati layar A-Scan secara terus-menerus. Perhatikan setiap sinyal yang muncul di antara pulsa awal dan gema dinding belakang. Jika sinyal cacat terdeteksi, gerakkan probe untuk memaksimalkan ketinggian sinyal tersebut. Catat lokasi, kedalaman, dan amplitudo sinyal untuk evaluasi lebih lanjut.

Kesalahan Umum dan Tips Troubleshooting

- Masalah: Sinyal tidak stabil atau hilang.Solusi: Periksa couplant Anda; mungkin tidak cukup atau tidak merata. Pastikan permukaan bersih dan probe ditekan dengan kuat.

- Masalah: Banyak sinyal kecil yang tidak jelas (“noise”).Solusi: Permukaan mungkin terlalu kasar. Coba kurangi gain (sensitivitas). Jika menguji baja dengan butiran kasar, pertimbangkan untuk menggunakan probe berfrekuensi lebih rendah.

- Masalah: Tidak ada gema dinding belakang (Back Wall Echo).Solusi: Ini bisa berarti cacat yang sangat besar menghalangi seluruh sinyal, atau geometri komponen menyebabkan suara menyebar. Periksa kembali couplant dan alignment probe.

Wawasan Lanjutan: Dari Deteksi Cacat ke Riset Material

Kemampuan ultrasonic flaw detector tidak berhenti pada penemuan cacat. Dalam lingkungan riset dan pengembangan, teknologi ultrasonik adalah alat yang ampuh untuk karakterisasi material, melampaui sekadar “ya” atau “tidak” pada keberadaan cacat.

Lebih dari Sekadar Deteksi: Aplikasi UT untuk Karakterisasi Material

Kecepatan rambat gelombang ultrasonik dalam suatu material berhubungan langsung dengan sifat elastisnya (seperti Modulus Young dan Modulus Geser). Dengan mengukur kecepatan suara secara presisi, para peneliti dapat:

- Menentukan konstanta elastis material baru.

- Mendeteksi perubahan mikrostruktur akibat perlakuan panas.

- Memperkirakan ukuran butir dalam logam, karena batas butir menyebarkan gelombang suara (atenuasi).

Aplikasi canggih ini sangat penting dalam riset material baja, di mana pengembangan paduan baru dengan sifat mekanik yang unggul menjadi tujuan utama. Penelitian yang dipublikasikan di jurnal seperti Journal of Nondestructive Evaluation secara rutin menunjukkan penggunaan ultrasonik untuk tujuan karakterisasi ini.

Pengantar Analisis Kegagalan: Menemukan Akar Masalah Cacat

Menemukan cacat dengan UT seringkali hanyalah langkah pertama. Langkah selanjutnya, terutama dalam kasus kegagalan komponen, adalah Root Cause Failure Analysis (Analisis Akar Penyebab Kegagalan). Ini adalah proses investigasi sistematis untuk menentukan mengapa kegagalan terjadi. NDT adalah bagian penting dari proses ini, yang biasanya mengikuti alur kerja:

- Pengumpulan Data: Mengumpulkan semua informasi latar belakang tentang komponen (sejarah servis, kondisi operasi).

- Pemeriksaan Non-Destruktif (NDT): Menggunakan metode seperti UT untuk menemukan dan memetakan cacat tanpa merusak bukti lebih lanjut.

- Pengujian Destruktif & Metalurgi: Memotong komponen untuk analisis mikroskopis (metalografi) dan pemeriksaan permukaan patahan (fraktografi) untuk menentukan mekanisme kegagalan (misalnya, lelah, getas).

- Kesimpulan & Rekomendasi: Menentukan akar penyebab dan merekomendasikan tindakan perbaikan untuk mencegah kegagalan di masa depan.

Proses ini didokumentasikan secara komprehensif dalam referensi industri seperti ASM Handbook, Volume 11: Failure Analysis and Prevention.

FAQ: Pertanyaan Umum Seputar Pengujian Ultrasonik

Apa perbedaan ultrasonic flaw detector dan thickness gauge?

Meskipun keduanya menggunakan gelombang suara, fungsinya berbeda. Anggap saja thickness gauge adalah pita ukur presisi; tujuannya hanya satu, yaitu mengukur ketebalan material dari satu sisi. Sebaliknya, flaw detector adalah seperti mesin USG diagnostik lengkap milik dokter; ia tidak hanya dapat mengukur ketebalan tetapi juga dirancang untuk mencari, mengukur, dan mengkarakterisasi anomali (cacat) di dalam material dengan kontrol parameter yang jauh lebih luas.

Apakah saya perlu sertifikasi untuk melakukan pengujian NDT?

Untuk aplikasi profesional, jawabannya adalah ya, mutlak. Keandalan hasil pengujian NDT sangat bergantung pada keahlian dan pengetahuan operator. Standar industri secara eksplisit mensyaratkan kualifikasi personel. Sebagai contoh, standar ASTM A388/A388M untuk pengujian tempaan baja berat menyatakan, “Personel yang melakukan pemeriksaan ultrasonik sesuai praktik ini harus memenuhi syarat dan disertifikasi sesuai dengan prosedur tertulis yang sesuai dengan Recommended Practice No. SNT-TC-1A…”[3]. Skema sertifikasi umum termasuk ASNT SNT-TC-1A dan ISO 9712, yang mengkategorikan teknisi ke dalam beberapa level (Level I, II, III) berdasarkan tingkat keahlian mereka.

Kesimpulan

Penggunaan ultrasonic flaw detector dalam riset dan inspeksi material baja adalah disiplin yang memadukan pemahaman fisika, ilmu material, dan keahlian praktis. Dari mengidentifikasi masalah mendasar—cacat tersembunyi yang mengancam integritas struktural—hingga memilih metode NDT yang tepat dan akhirnya menguasai aplikasi praktis dari pengujian ultrasonik, perjalanannya sangatlah teknis namun sangat penting.

Panduan ini telah memberikan kerangka kerja yang lengkap: memahami ‘masalah’ (jenis cacat baja), memilih ‘metode’ yang tepat (perbandingan NDT), dan menguasai ‘solusi’ (aplikasi langkah-demi-langkah ultrasonic flaw detector). Dengan pendekatan yang sistematis dan berbasis pengetahuan, para insinyur dan teknisi dapat secara proaktif memastikan keamanan dan keandalan komponen baja, mengubah inspeksi dari tugas reaktif menjadi strategi proaktif untuk keunggulan operasional.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa memiliki peralatan yang tepat adalah kunci untuk mengoptimalkan operasi, memastikan kontrol kualitas, dan mendorong inovasi dalam riset material. Kami siap menjadi mitra Anda dalam memenuhi kebutuhan peralatan komersial Anda, termasuk ultrasonic flaw detector dan instrumen NDT lainnya. Untuk diskusikan kebutuhan perusahaan Anda, tim ahli kami siap membantu Anda menemukan solusi yang paling efektif.

Rekomendasi Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Disclaimer: This article is for informational and educational purposes only. Non-Destructive Testing (NDT) procedures must be performed by qualified and certified personnel in accordance with applicable safety protocols and industry standards.

References

- Lincoln Electric. (N.D.). Nondestructive Weld Examination. Lincoln Electric Resource Center. Retrieved from https://www.lincolnelectric.com/en/welding-and-cutting-resource-center/process-and-theory/nondestructivie-weld-examination

- Steel Founders’ Society of America. (N.D.). Non-Destructive Testing. SFSA.org. Retrieved from https://www.sfsa.org/subject-areas/education/information-for-casting-designers/non-destructive-testing/

- ASTM International. (2007). ASTM A388/A388M – 07: Standard Practice for Ultrasonic Examination of Heavy Steel Forgings. ASTM International. Retrieved from https://www.fushunspecialsteel.com/wp-content/uploads/2015/09/ASTM-A388-Standard-Practice-for-Ultrasonic-Examination-of-Heavy-Steel-Forgings.pdf