Sebuah blok baja yang solid dan kokoh menyimpan potensi tersembunyi. Di dalam strukturnya yang tampak sempurna, bisa jadi terdapat cacat internal—retakan mikro, rongga gas, atau kotoran non-logam—yang tidak terlihat oleh mata telanjang. Cacat tunggal ini, meskipun tak kasat mata, adalah bom waktu yang dapat memicu kegagalan struktural katastropik, penarikan produk yang merugikan, dan kerusakan reputasi yang tak ternilai. Bagaimana sebuah perusahaan dapat menjamin integritas material yang menjadi fondasi produk dan proyeknya?

Jawabannya terletak pada kemampuan untuk “melihat” ke dalam baja tanpa merusaknya. Di sinilah uji ultrasonik (ultrasonic testing) berperan sebagai solusi definitif. Dengan memanfaatkan gelombang suara berfrekuensi tinggi, metode ini memungkinkan para profesional untuk memetakan kondisi internal baja, mengidentifikasi ancaman tersembunyi, dan memastikan setiap komponen memenuhi standar kualitas tertinggi.

Panduan ini adalah sumber daya lengkap Anda untuk beralih dari ketidakpastian tersembunyi menuju jaminan kualitas total. Kami akan membawa Anda dalam perjalanan komprehensif, mulai dari memahami risiko cacat internal yang fatal, menguasai teknologi dan aplikasi praktis ultrasonic flaw detector, hingga menerapkan standar kualitas internasional (ISO/ASTM) untuk penjaminan mutu yang tak terbantahkan.

- Mengapa Integritas Baja Penting? Risiko & Jenis Cacat Internal

- Memahami Teknologi Ultrasonik: Cara Kerja & Alat Uji

- Panduan Praktis: Langkah-Langkah Uji Ultrasonik pada Baja

- Kerangka Penjaminan: Standar & Perbandingan Metode NDT

- Kesimpulan: Dari Ketidakpastian Menuju Jaminan Kualitas Total

- References

Mengapa Integritas Baja Penting? Risiko & Jenis Cacat Internal

Dasar dari setiap program penjaminan kualitas adalah pemahaman mendalam tentang “mengapa” hal itu perlu dilakukan. Dalam industri baja, integritas material bukanlah sekadar metrik teknis; ini adalah pilar fundamental keselamatan, keandalan, dan kelangsungan bisnis. Mengabaikan kualitas internal baja sama saja dengan mengabaikan risiko yang sangat besar.

Sebagai contoh nyata, investigasi terhadap kegagalan struktural pada bangunan rangka baja setelah gempa Northridge tahun 1994 di California menemukan bahwa banyak retakan fatal berawal dari sambungan las yang memiliki cacat internal yang tidak terdeteksi. Peristiwa ini menjadi pengingat keras bahwa cacat yang tersembunyi di dalam material dapat memiliki konsekuensi yang menghancurkan di dunia nyata.

Risiko Nyata di Balik Baja Berkualitas Rendah

Menggunakan baja dengan kualitas internal yang rendah membuka pintu bagi serangkaian risiko operasional dan finansial yang signifikan. Konsekuensinya jauh melampaui sekadar komponen yang rusak.

- Kegagalan Struktural Katastropik: Ini adalah risiko paling parah. Sebuah jembatan, rangka bangunan, bejana tekan, atau komponen mesin kritis yang gagal dapat menyebabkan kerugian finansial yang masif, cedera, dan bahkan hilangnya nyawa.

- Penurunan Umur Pakai Produk: Cacat internal bertindak sebagai titik awal untuk kelelahan material (material fatigue). Di bawah beban dan tekanan berulang, bahkan yang tergolong ringan, retakan mikro dapat merambat dan tumbuh hingga menyebabkan kegagalan prematur, jauh sebelum umur desain yang diharapkan.

- Peningkatan Biaya Perawatan dan Perbaikan: Komponen dengan integritas rendah akan lebih sering membutuhkan inspeksi, perbaikan, atau penggantian, yang secara langsung meningkatkan biaya operasional sepanjang siklus hidup aset.

- Kerusakan Reputasi dan Kepercayaan Pelanggan: Sebuah produk yang gagal atau proyek yang bermasalah karena kualitas material yang buruk dapat merusak reputasi perusahaan secara permanen, membuatnya sulit untuk memenangkan kontrak atau mempertahankan pelanggan di masa depan.

Kamus Visual Cacat Internal Umum pada Baja

Untuk dapat mendeteksi musuh, kita harus mengenali wujudnya. Cacat internal pada baja memiliki beberapa bentuk umum, masing-masing dengan penyebab dan dampaknya sendiri.

Sudut Pandang Metalurgi: Inklusi non-logam, seperti sulfida dan oksida, seringkali menjadi biang keladi utama dari kegagalan akibat kelelahan (fatigue failure). Partikel-partikel keras dan getas ini bertindak sebagai “konsentrator tegangan” internal. Ketika baja menerima beban, tegangan di sekitar inklusi ini bisa berkali-kali lipat lebih tinggi daripada tegangan di area sekitarnya, memicu terbentuknya retakan mikro yang kemudian akan merambat seiring waktu.

Berikut adalah tabel yang menghubungkan jenis cacat dengan penyebab umumnya:

| Jenis Cacat | Penyebab Umum Selama Manufaktur |

|---|---|

| Porositas | Gas (seperti hidrogen atau nitrogen) terperangkap selama proses pengecoran. |

| Inklusi Non-Logam | Kotoran atau produk sampingan dari proses peleburan baja yang tidak terpisah sempurna. |

| Penyusutan | Pendinginan dan pemadatan yang tidak merata dari baja cair, menciptakan rongga. |

| Retakan Internal | Tegangan termal yang ekstrem selama proses pendinginan atau perlakuan panas. |

Porositas (Rongga Gas)

Porositas adalah gelembung-gelembung gas kecil yang terperangkap di dalam baja saat membeku. Cacat ini berbentuk seperti rongga bulat atau lonjong dan secara efektif mengurangi luas penampang material yang menahan beban, sehingga melemahkannya. Pada layar ultrasonik, porositas sering muncul sebagai serangkaian gema kecil yang berdekatan.

Inklusi Non-Logam

Ini adalah partikel asing (seperti sulfida, oksida, atau silikat) yang terperangkap dalam matriks baja. Inklusi ini mengganggu homogenitas struktur baja dan, seperti yang dijelaskan di atas, menjadi titik awal yang ideal untuk retakan.

Penyusutan (Shrinkage Voids)

Saat baja cair mendingin dan memadat, volumenya menyusut. Jika proses ini tidak dikontrol dengan baik, rongga-rongga bergerigi yang disebut shrinkage voids dapat terbentuk di area yang terakhir membeku. Data industri menunjukkan bahwa baja tuang biasanya mengalami penyusutan total sekitar 1,5% hingga 2%, yang jika tidak dikelola dengan benar dapat menyebabkan cacat internal ini.

Retakan Internal (Internal Cracks)

Berbeda dengan retakan permukaan, retakan internal terbentuk di dalam massa baja, seringkali akibat tegangan internal yang parah selama pendinginan cepat atau proses perlakuan panas. Retakan ini sangat berbahaya karena dapat merambat dengan cepat di bawah beban tanpa adanya tanda-tanda visual di permukaan.

Memahami Teknologi Ultrasonik: Cara Kerja & Alat Uji

Setelah memahami bahaya yang mengintai di dalam baja, pertanyaannya adalah bagaimana kita bisa mendeteksinya? Jawabannya datang dari prinsip fisika sederhana yang diaplikasikan secara cerdas, sebuah teknologi yang dipelopori oleh Dr. Floyd Firestone yang mematenkan metode uji ultrasonik praktis pertama pada tahun 1942.

Prinsip Dasar: Melihat dengan Suara

Prinsip kerja uji ultrasonik sangat mirip dengan teknologi sonar yang digunakan oleh kapal selam atau USG medis. Proses ini dikenal sebagai teknik pulse-echo (pulsa-gema).

- Pulsa Dikirim: Sebuah alat bernama transduser (probe) ditempatkan di permukaan baja. Alat ini menghasilkan pulsa gelombang suara berfrekuensi sangat tinggi (ultrasonik) yang tidak dapat didengar manusia.

- Gelombang Merambat: Gelombang suara ini merambat lurus melalui baja dengan kecepatan yang konstan.

- Gema Kembali: Ketika gelombang suara menabrak batas material—baik itu dinding belakang baja (permukaan seberang) atau sebuah cacat internal (seperti retakan atau rongga)—sebagian energi gelombang akan dipantulkan kembali ke transduser.

- Sinyal Diterima: Transduser mendeteksi gema yang kembali ini dan mengubahnya menjadi sinyal listrik.

- Hasil Ditampilkan: Alat uji memproses sinyal ini dan menampilkannya secara visual, biasanya dalam bentuk grafik. Dengan mengukur waktu yang dibutuhkan gelombang untuk pergi dan kembali, alat dapat menghitung dengan sangat akurat lokasi (kedalaman) dari pemantul tersebut.

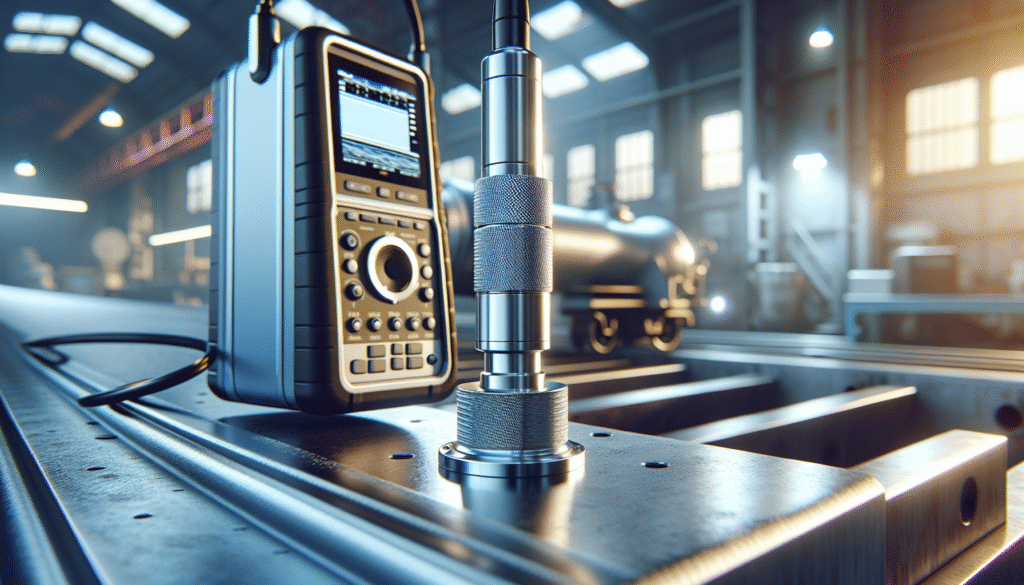

Anatomi Ultrasonic Flaw Detector

Peralatan yang digunakan untuk melakukan pengujian ini disebut ultrasonic flaw detector. Meskipun modelnya bervariasi dari berbagai produsen terkemuka seperti Olympus atau Sonatest, komponen intinya tetap sama.

Untuk kebutuhan ultrasonic flaw-detector, berikut produk yang direkomendasikan:

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Transduser (Probe): Mata dan Telinga Sistem

Transduser adalah komponen kunci yang bersentuhan langsung dengan material uji. Di dalamnya terdapat elemen piezoelektrik yang bergetar saat dialiri listrik untuk menghasilkan gelombang suara, dan sebaliknya, menghasilkan listrik saat menerima getaran dari gema yang kembali. Ada berbagai jenis transduser, seperti straight beam (untuk melihat lurus ke bawah) dan angle beam (untuk menginspeksi area seperti las dari samping).

Pulser-Receiver: Jantung Operasi

Unit ini adalah otak elektronik dari sistem. Pulser menghasilkan lonjakan listrik bertegangan tinggi yang dibutuhkan oleh transduser untuk menciptakan pulsa ultrasonik. Receiver kemudian memperkuat sinyal listrik lemah yang dihasilkan oleh transduser saat mendeteksi gema, menyaring noise, dan mengirimkannya ke unit display.

Layar Display (A-Scan): Menerjemahkan Sinyal

Informasi yang paling umum ditampilkan adalah A-Scan. Ini adalah grafik sederhana namun sangat informatif.

- Sumbu X (Horizontal): Mewakili waktu tempuh gelombang, yang secara langsung diterjemahkan menjadi jarak atau kedalaman di dalam baja.

- Sumbu Y (Vertikal): Mewakili amplitudo atau kekuatan sinyal gema. Gema yang lebih kuat (lebih tinggi) biasanya menandakan pemantul yang lebih besar atau lebih tegak lurus terhadap arah gelombang.

Dengan membaca A-Scan, seorang operator terlatih dapat membedakan antara gema dari dinding belakang yang normal dan gema tak terduga yang menandakan adanya cacat.

Panduan Praktis: Langkah-Langkah Uji Ultrasonik pada Baja

Memahami teori adalah satu hal, tetapi menerapkannya di lapangan membutuhkan proses yang sistematis dan teliti. Berikut adalah langkah-langkah kunci dalam melakukan inspeksi ultrasonik pada blok baja. Untuk panduan yang lebih mendalam, sumber daya seperti SFSA Guide to Ultrasonic Testing dapat menjadi referensi praktis yang sangat baik.

Langkah 1: Persiapan Permukaan dan Couplant

Gelombang ultrasonik tidak dapat merambat secara efisien melalui udara. Oleh karena itu, permukaan baja yang akan diuji harus bersih, halus, dan bebas dari karat, cat, atau kotoran. Setelah permukaan bersih, lapisan tipis cairan kental yang disebut couplant (biasanya berupa gel, gliserin, atau oli) dioleskan. Couplant ini berfungsi untuk menghilangkan celah udara antara transduser dan permukaan baja, memastikan transmisi suara yang maksimal.

Langkah 2: Kalibrasi Alat dengan Blok Referensi

Ini adalah langkah paling krusial untuk memastikan akurasi. Sebelum melakukan pengujian, flaw detector harus dikalibrasi menggunakan blok referensi standar. Blok ini terbuat dari material yang sama dengan objek uji dan memiliki pemantul buatan (seperti lubang atau takik) dengan ukuran dan lokasi yang diketahui secara presisi. Kalibrasi mengatur parameter alat seperti kecepatan suara dalam material, rentang jarak yang ditampilkan, dan tingkat sensitivitas, sehingga hasil pembacaan nantinya dapat dipercaya. Untuk detail teknis lebih lanjut tentang standar kalibrasi, penelitian seperti yang dilakukan oleh NIST Research on UT Reference Blocks memberikan wawasan yang mendalam.

Tips Inspektor Bersertifikat: Kesalahan kalibrasi adalah sumber ketidakakuratan yang paling umum dalam uji ultrasonik. Selalu verifikasi kalibrasi di awal, di akhir, dan secara berkala selama pengujian yang panjang. Jangan pernah berasumsi kalibrasi dari pekerjaan sebelumnya masih valid untuk material atau pengaturan yang baru.

Langkah 3: Proses Pemindaian (Scanning)

Dengan alat yang sudah terkalibrasi, transduser digerakkan secara sistematis di atas permukaan baja. Operator akan mengikuti pola pemindaian yang telah ditentukan untuk memastikan seluruh area yang diminati tercover 100%. Selama proses ini, tekanan yang konsisten harus dijaga untuk memastikan kontak akustik yang baik.

Langkah 4: Interpretasi Sinyal pada Layar A-Scan

Ini adalah bagian di mana keahlian dan pengalaman operator sangat berperan. Saat memindai, operator mengamati layar A-Scan untuk mencari sinyal yang tidak biasa.

- Pulsa Awal (Initial Pulse): Sinyal besar di paling kiri layar, mewakili titik di mana suara masuk ke material.

- Gema Dinding Belakang (Back Wall Echo): Sinyal besar di sisi kanan, mewakili gema dari permukaan seberang baja.

- Indikasi Cacat: Sinyal apa pun yang muncul di antara pulsa awal dan gema dinding belakang adalah indikasi adanya pemantul internal, yang berpotensi merupakan cacat.

Seperti yang ditekankan oleh Steel Founders’ Society of America (SFSA), “penilaian yang cukup besar harus dilakukan dalam interpretasi sinyal yang ditampilkan di layar” karena tidak ada gambar visual yang diperoleh.[1] Operator harus menggunakan posisi, bentuk, dan pergerakan sinyal untuk menentukan ukuran, bentuk, dan jenis cacat yang mungkin ada.

Langkah 5: Evaluasi Berdasarkan Kriteria Penerimaan

Setelah indikasi cacat ditemukan dan dianalisis, langkah terakhir adalah mengevaluasinya terhadap kriteria penerimaan (acceptance criteria). Kriteria ini biasanya ditentukan oleh standar industri, kode bangunan, atau spesifikasi proyek. Kriteria ini mendefinisikan cacat seperti apa yang dapat diterima dan mana yang harus ditolak.

Sebagai contoh, standar yang sangat ketat seperti yang digunakan oleh NASA untuk perangkat keras penerbangan menyatakan, “Setiap indikasi yang sama dengan atau melebihi 50% dari respons amplitudo dari reflektor referensi yang berlaku harus ditolak, terlepas dari panjangnya”.[2] Ini adalah contoh konkret bagaimana data ultrasonik digunakan untuk membuat keputusan lulus/gagal yang kritis.

Kerangka Penjaminan: Standar & Perbandingan Metode NDT

Uji ultrasonik tidak berdiri sendiri. Ia adalah komponen penting dalam sistem penjaminan kualitas material yang lebih besar. Efektivitasnya dimaksimalkan ketika diintegrasikan dengan standar yang diakui secara global dan dipahami dalam konteks metode Uji Non-Destruktif (NDT) lainnya.

Standar Internasional & Nasional sebagai Acuan

Untuk memastikan konsistensi, keandalan, dan komparabilitas hasil, uji ultrasonik harus dilakukan sesuai dengan standar yang telah ditetapkan. Standar ini memberikan prosedur langkah demi langkah, spesifikasi peralatan, dan kriteria penerimaan yang jelas.

- ISO 17577:2016: Standar ini secara spesifik “menentukan metode untuk pengujian ultrasonik otomatis dan/atau manual pada produk baja datar tanpa lapisan untuk diskontinuitas internal… dalam rentang ketebalan nominal 6 mm hingga 200 mm”.[3] Ini adalah acuan utama untuk inspeksi pelat baja.

- ASTM A609: Sebagaimana direferensikan oleh SFSA, ini adalah praktik standar yang diakui secara luas untuk pengujian ultrasonik pada produk baja cor (steel castings).[1]

- Standar Lainnya: Ada banyak standar lain yang berlaku untuk aplikasi spesifik, seperti pengelasan, penempaan, atau perpipaan. Untuk informasi lebih lanjut mengenai standar untuk baja cor, ISO 4992-1:2020 Standard for UT adalah referensi resmi yang relevan.

Mengacu dan mematuhi standar-standar ini tidak hanya memastikan kualitas teknis tetapi juga memberikan dasar yang dapat dipertahankan secara hukum dan komersial untuk penjaminan kualitas.

Kapan Menggunakan Uji Ultrasonik? (UT vs. Metode NDT Lain)

Uji ultrasonik adalah alat yang sangat kuat, tetapi bukan satu-satunya alat dalam kotak perkakas NDT. Memilih metode yang tepat bergantung pada material, jenis cacat yang dicari, dan geometri komponen.

| Metode | Prinsip Kerja | Terbaik Untuk | Kelebihan | Kekurangan |

|---|---|---|---|---|

| Uji Ultrasonik (UT) | Gelombang suara frekuensi tinggi | Cacat internal volumetrik (retak, rongga) & pengukuran ketebalan | Sangat sensitif, portabel, penetrasi dalam, aman | Membutuhkan operator terampil, permukaan harus dapat diakses |

| Uji Radiografi (RT) | Sinar-X atau Gamma | Cacat internal volumetrik (porositas, inklusi) | Menghasilkan rekaman visual (film), baik untuk bentuk kompleks | Bahaya radiasi, mahal, kurang sensitif terhadap retakan tipis |

| Uji Partikel Magnetik (MT) | Medan magnet dan partikel besi | Cacat permukaan dan dekat permukaan pada material feromagnetik | Cepat, relatif murah, sangat sensitif terhadap retakan permukaan | Terbatas pada material magnetik, tidak bisa mendeteksi cacat dalam |

| Uji Penetran Cair (PT) | Cairan penetran berwarna/fluoresen | Cacat permukaan yang terbuka (retak, pori) pada material non-porous | Murah, mudah digunakan, dapat diterapkan pada berbagai material | Hanya untuk cacat permukaan, membutuhkan pembersihan menyeluruh |

Secara umum, uji ultrasonik adalah pilihan utama untuk mendeteksi cacat internal pada komponen baja yang tebal, seperti blok, pelat, dan tempaan. Untuk perbandingan mendalam antara dua metode internal utama, dokumen seperti NRC Report on UT vs. Radiography menawarkan analisis teknis yang komprehensif.

Kesimpulan: Dari Ketidakpastian Menuju Jaminan Kualitas Total

Integritas baja bukanlah sesuatu yang bisa diasumsikan; ia harus diverifikasi. Cacat internal yang tersembunyi merupakan ancaman nyata bagi keselamatan, keandalan, dan profitabilitas. Uji ultrasonik telah membuktikan dirinya sebagai alat diagnostik yang sangat kuat, memberikan kemampuan untuk “melihat” ke dalam material dan mengungkap ancaman ini sebelum mereka menjadi bencana.

Namun, teknologi ini hanya seefektif proses di baliknya. Dengan mengikuti prosedur sistematis—mulai dari persiapan yang cermat, kalibrasi yang akurat, hingga interpretasi yang terampil—dan membingkainya dalam kerangka standar internasional yang diakui, perusahaan dapat mengubah uji ultrasonik dari sekadar inspeksi menjadi pilar penjaminan kualitas yang kokoh. Panduan ini telah membekali Anda dengan pengetahuan untuk beralih dari ketidakpastian akan cacat tersembunyi menuju kepercayaan diri dan jaminan kualitas total dalam setiap produk baja yang Anda gunakan atau hasilkan.

Sebagai pemasok dan distributor terkemuka instrumen pengukuran dan pengujian yang melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami betapa krusialnya peralatan yang andal untuk program penjaminan kualitas Anda. Kami menyediakan berbagai ultrasonic flaw detector dan peralatan NDT lainnya dari merek-merek terkemuka untuk membantu perusahaan Anda mengoptimalkan operasi dan memastikan integritas material. Untuk diskusikan kebutuhan perusahaan Anda, tim ahli kami siap membantu Anda menemukan solusi peralatan yang tepat untuk membangun sistem penjaminan kualitas yang tangguh.

Rekomendasi Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Disclaimer: This article provides informational guidance. The operation of ultrasonic testing equipment and the interpretation of results should only be performed by trained and certified NDT professionals in accordance with applicable safety and industry standards.

References

- Steel Founders’ Society of America. (n.d.). Non-Destructive Testing. Retrieved from https://www.sfsa.org/subject-areas/education/information-for-casting-designers/non-destructive-testing/

- National Aeronautics and Space Administration (NASA). (n.d.). Process Specification for Ultrasonic Inspection of Welds (JSC PRC-6510). Johnson Space Center, Engineering Directorate. Retrieved from https://www.nasa.gov/wp-content/uploads/2023/03/prc-6510-current.pdf

- International Organization for Standardization. (2016). ISO 17577:2016 – Steel — Ultrasonic testing of steel flat products of thickness equal to or greater than 6 mm. Retrieved from https://www.iso.org/standard/63157.html