Sebuah suara aneh dari mesin produksi. Getaran yang terasa tidak biasa. Lalu, keheningan total. Bagi setiap manajer operasional atau supervisor pemeliharaan, skenario kerusakan mesin mendadak adalah mimpi buruk yang menjadi kenyataan. Produksi berhenti, target terlewat, dan biaya perbaikan yang tak terduga mulai menumpuk. Ini adalah siklus reaktif yang mahal dan membuat frustrasi. Namun, bagaimana jika Anda bisa mendengar “bisikan” mesin sebelum ia “berteriak”? Di sinilah predictive maintenance (PdM) melalui monitoring getaran hadir sebagai solusi strategis.

Artikel ini bukan sekadar teori. Ini adalah peta jalan A-to-Z Anda untuk menguasai monitoring getaran industri. Kami akan memandu Anda mulai dari membangun justifikasi bisnis yang kuat dengan menghitung biaya downtime, memilih dan memasang sensor vibrasi yang tepat, hingga belajar menginterpretasikan data getaran untuk mencegah kegagalan. Bersiaplah untuk mengubah departemen pemeliharaan Anda dari pusat biaya menjadi keunggulan strategis yang nyata.

- Mengapa Monitoring Getaran Penting? Membedah Biaya Downtime

- Dasar-Dasar Teknologi: Memahami Sensor Vibrasi & Instrumentasi

- Implementasi di Lapangan: Panduan Pemasangan Sensor Vibrasi

- Menerjemahkan Data: Pengantar Analisis Getaran untuk Pemula

- Membangun Sistem: Dari Data ke Predictive Maintenance

- Kesimpulan: Ubah Pemeliharaan Menjadi Keunggulan Kompetitif

- Referensi

Mengapa Monitoring Getaran Penting? Membedah Biaya Downtime

Investasi dalam teknologi baru selalu memerlukan justifikasi yang kuat. Untuk monitoring getaran, justifikasi tersebut terletak pada satu kata: biaya. Biaya downtime tak terduga jauh lebih besar daripada sekadar biaya suku cadang dan teknisi. Ini adalah efek bola salju yang merugikan seluruh operasi bisnis.

Biaya sebenarnya dari downtime mencakup:

- Produksi Hilang: Setiap jam mesin berhenti adalah pendapatan yang hilang secara langsung.

- Biaya Tenaga Kerja: Operator yang menganggur dan teknisi yang bekerja lembur menambah beban biaya.

- Biaya Startup Ulang: Material yang terbuang dan lonjakan energi saat memulai kembali proses produksi.

- Reputasi Rusak: Keterlambatan pengiriman dan ketidakmampuan memenuhi komitmen dapat merusak hubungan dengan pelanggan.

Statistik industri melukiskan gambaran yang suram: unplanned downtime merugikan produsen industri sekitar $50 miliar setiap tahunnya. Lebih jauh lagi, menjalankan peralatan hingga titik kegagalan total dapat memakan biaya hingga 10 kali lebih mahal dibandingkan menerapkan program pemeliharaan yang terencana. Getaran abnormal adalah salah satu indikator paling awal dan paling andal dari masalah mesin yang akan datang. Mengabaikannya sama saja dengan mengabaikan peringatan dini sebelum badai.

Validasi akademis pun memperkuat hal ini. Sebuah studi yang diterbitkan oleh U.S. National Library of Medicine menyimpulkan,

“Di antara berbagai metode predictive maintenance, monitoring getaran adalah alat yang paling kuat… Rencana pemeliharaan dapat dibuat di muka untuk mengurangi downtime saat mesin dimatikan untuk pemeliharaan atau penggantian.”[1]

Dengan memantau getaran, Anda beralih dari pemadam kebakaran menjadi arsitek keandalan.

Dasar-Dasar Teknologi: Memahami Sensor Vibrasi & Instrumentasi

Inti dari monitoring getaran adalah teknologi yang mampu menerjemahkan gerakan mekanis menjadi data yang dapat ditindaklanjuti. Ini adalah domain teknik instrumentasi, sebuah disiplin yang berfokus pada pengukuran dan kontrol proses industri. Dalam konteks ini, sensor vibrasi adalah pahlawan tanpa tanda jasa.

Apa Itu Sensor Vibrasi dan Bagaimana Cara Kerjanya?

Secara sederhana, sensor vibrasi adalah sebuah transduser—perangkat yang mengubah satu bentuk energi menjadi bentuk lain. Dalam hal ini, ia mengubah energi kinetik dari getaran mekanis menjadi sinyal listrik yang sebanding. Pikirkan cara kerja mikrofon: ia menangkap gelombang suara (getaran di udara) dan mengubahnya menjadi sinyal listrik untuk amplifikasi atau perekaman. Sensor vibrasi melakukan hal yang sama, tetapi untuk getaran pada struktur padat seperti rumah bantalan (bearing housing) pada motor.

Prinsip kerja yang paling umum adalah efek piezoelektrik, di mana material kristal di dalam sensor menghasilkan tegangan listrik kecil ketika mengalami tekanan atau percepatan akibat getaran. Sinyal listrik inilah yang kemudian diukur dan dianalisis untuk menentukan kesehatan mesin.

Kriteria Kunci Memilih Sensor Getaran yang Tepat

Memilih sensor yang salah sama seperti menggunakan termometer untuk mengukur tekanan—Anda tidak akan mendapatkan data yang berguna. Pemilihan sensor getaran yang tepat untuk proyek instrumentasi Anda bergantung pada beberapa faktor kunci:

| Tipe Sensor | Kapan Menggunakannya | Kelebihan | Kekurangan |

|---|---|---|---|

| Akselerometer | Aplikasi umum, frekuensi tinggi (misalnya, kerusakan bearing, masalah gearbox). | Sangat serbaguna, rentang frekuensi luas, tahan lama. | Kurang akurat pada frekuensi sangat rendah. |

| Velocity Transducer | Frekuensi menengah (misalnya, ketidakseimbangan, ketidakselarasan pada mesin umum). | Output langsung dalam satuan kecepatan (velocity), baik untuk getaran umum. | Lebih besar, lebih berat, rentan terhadap aus. |

| Proximity Probe | Mesin dengan bantalan fluida (misalnya, turbin, kompresor besar). | Mengukur perpindahan poros relatif terhadap bantalan, sangat akurat. | Pemasangan rumit, mahal, memerlukan kalibrasi. |

Expert Analyst’s Corner:

“Kesalahan paling umum yang saya lihat adalah memilih sensor hanya berdasarkan harga. Teknisi sering kali menggunakan akselerometer standar untuk mesin berkecepatan sangat lambat, padahal mereka membutuhkan sensor dengan sensitivitas yang lebih tinggi pada frekuensi rendah. Hasilnya? Mereka melewatkan tanda-tanda awal kerusakan gear dan bearing.”

Untuk memandu keputusan Anda, pertimbangkan flowchart berikut:

- Identifikasi Tipe Mesin: Apakah mesin berputar cepat atau lambat? Apakah menggunakan rolling bearing atau journal bearing?

- Tentukan Potensi Kerusakan: Apakah Anda lebih khawatir tentang kerusakan bearing frekuensi tinggi atau ketidakseimbangan frekuensi rendah? Ini menentukan rentang frekuensi yang dibutuhkan.

- Evaluasi Lingkungan: Apakah area tersebut panas, lembab, atau berpotensi meledak? Ini menentukan kebutuhan material sensor dan sertifikasi khusus seperti ATEX atau IECEx untuk lingkungan berbahaya.

- Periksa Sistem Akuisisi Data: Pastikan output sensor (misalnya, IEPE, 4-20mA) kompatibel dengan sistem monitoring Anda.

Dengan mengikuti pendekatan sistematis ini, Anda memastikan data yang Anda kumpulkan akurat dan relevan, yang merupakan fondasi dari setiap program PdM yang sukses.

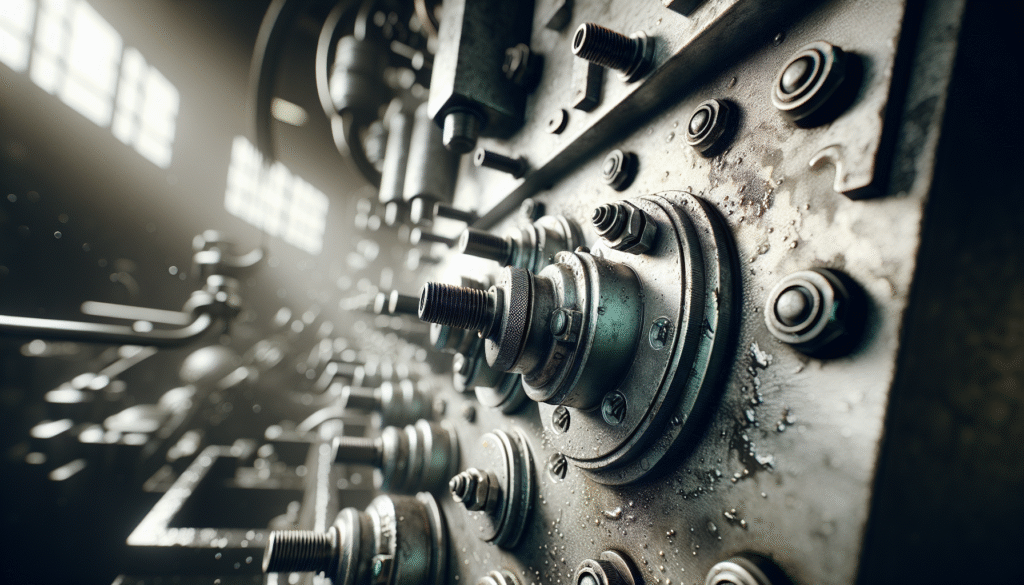

Implementasi di Lapangan: Panduan Pemasangan Sensor Vibrasi

Sensor terbaik di dunia tidak akan berguna jika dipasang dengan tidak benar. Pemasangan yang tepat memastikan transfer getaran yang maksimal dari mesin ke elemen penginderaan, menghasilkan data yang bersih dan akurat. Berikut adalah panduan langkah-demi-langkah untuk memasang sensor vibrasi pada aset umum seperti motor listrik.

- Pemilihan Lokasi: Target utama adalah sedekat mungkin dengan bantalan (bearing). Ini adalah titik di mana sebagian besar masalah mekanis pertama kali muncul. Pasang sensor pada bagian mesin yang kaku dan padat, hindari penutup tipis atau sirip pendingin.

- Persiapan Permukaan: Permukaan pemasangan harus bersih dari kotoran, karat, dan cat. Permukaan harus rata dan halus. Jika perlu, gunakan alat untuk membuat permukaan datar (spot face) untuk memastikan kontak yang solid.

- Metode Pemasangan:

- Stud Mount (Baut): Metode terbaik dan paling andal. Ini melibatkan pengeboran dan pengetapan lubang pada rumah mesin untuk memasang sensor secara permanen. Ini memberikan respons frekuensi terbaik.

- Perekat (Adhesive): Alternatif yang baik ketika pengeboran tidak memungkinkan. Gunakan epoksi dua bagian yang kuat. Pastikan tidak ada celah udara antara sensor dan permukaan.

- Magnet: Paling cocok untuk pengumpulan data portabel dan pemeriksaan rutin. Gunakan magnet dua kutub yang kuat dan pastikan permukaannya rata untuk kontak maksimal.

- Orientasi Sumbu: Untuk diagnosis yang komprehensif, getaran harus diukur dalam tiga sumbu:

- Horizontal (Radial): Paling sensitif terhadap ketidakseimbangan (imbalance).

- Vertikal (Radial): Sensitif terhadap kelonggaran struktural.

- Aksial (Sejajar Poros): Paling sensitif terhadap ketidakselarasan (misalignment).

Kesalahan Umum yang Harus Dihindari:

- Memasang sensor pada sirip pendingin yang tipis.

- Menggunakan kabel yang terlalu panjang tanpa penyangga, yang dapat menimbulkan noise.

- Pemasangan magnet pada permukaan yang melengkung atau kotor.

- Mengencangkan sensor secara berlebihan (over-torquing) yang dapat merusak sensor.

Mengikuti praktik terbaik ini memastikan bahwa data yang Anda kumpulkan adalah cerminan sejati dari kondisi mesin, bukan artefak dari pemasangan yang buruk.

Menerjemahkan Data: Pengantar Analisis Getaran untuk Pemula

Mengumpulkan data getaran hanyalah langkah pertama. Nilai sebenarnya datang dari analisis—menerjemahkan sinyal listrik yang rumit menjadi diagnosis kondisi mesin yang jelas. Pikirkan seorang analis getaran sebagai “Dokter untuk Mesin”; mereka menggunakan data seperti dokter menggunakan EKG untuk memahami kesehatan jantung pasien.

Dua cara utama untuk melihat data getaran adalah melalui domain waktu (time waveform) dan domain frekuensi (spektrum FFT). Spektrum Fast Fourier Transform (FFT) adalah alat yang paling kuat, karena ia memecah sinyal getaran total menjadi frekuensi-frekuensi individual yang menyusunnya. Setiap komponen yang berputar di dalam mesin (poros, bilah kipas, elemen bearing) menghasilkan getaran pada frekuensi yang khas. Ketika salah satu komponen ini mulai rusak, amplitudo getaran pada frekuensinya akan meningkat.

Untuk memberikan kerangka kerja yang objektif, para profesional mengandalkan standar industri. Standar ISO 10816-3:2009 adalah referensi otoritatif untuk mengevaluasi getaran pada mesin industri umum[2]. Standar ini mendefinisikan empat zona evaluasi untuk tingkat keparahan getaran:

- Zona A (Hijau): Kondisi baik, khas mesin baru.

- Zona B (Kuning): Dapat diterima untuk operasi jangka panjang.

- Zona C (Oranye): Tidak memuaskan, perbaikan atau pemantauan lebih lanjut diperlukan.

- Zona D (Merah): Kritis, getaran cukup parah untuk menyebabkan kerusakan.

Dengan membandingkan pembacaan getaran mesin Anda dengan zona-zona ini, Anda dapat membuat keputusan berbasis data tentang kapan harus bertindak.

Mendiagnosis 4 Masalah Umum Getaran Mesin

Dengan memahami spektrum FFT, Anda dapat mulai mendiagnosis masalah spesifik. Berikut adalah empat penyebab paling umum dari getaran mesin tidak normal:

-

Ketidakseimbangan (Imbalance): Terjadi ketika ada “titik berat” pada komponen yang berputar, seperti kotoran yang menumpuk di bilah kipas.

- Tanda-tanda Khas: Amplitudo getaran yang sangat tinggi tepat pada 1x kecepatan putar mesin (RPM) pada spektrum FFT.

- Langkah Perbaikan: Penyeimbangan (balancing) komponen yang berputar.

-

Ketidakselarasan (Misalignment): Terjadi ketika garis tengah dua poros yang terhubung (misalnya, motor dan pompa) tidak sejajar.

- Tanda-tanda Khas: Amplitudo tinggi pada 2x RPM, seringkali dengan amplitudo tinggi pada 1x RPM juga. Getaran aksial biasanya sangat tinggi.

- Langkah Perbaikan: Penyelarasan presisi (precision alignment) menggunakan alat laser atau dial indicator.

-

Kelonggaran (Looseness): Bisa berupa kelonggaran mekanis (baut pondasi kendor) atau kelonggaran pada bearing.

- Tanda-tanda Khas: Menghasilkan banyak harmonik (puncak pada 1x, 2x, 3x, 4x, dst. RPM) pada spektrum FFT.

- Langkah Perbaikan: Kencangkan semua baut dan periksa housing bearing.

-

Kerusakan Bearing (Bearing Wear): Ketika elemen guling atau lintasan di dalam bearing mulai aus, mereka menghasilkan getaran frekuensi tinggi.

- Tanda-tanda Khas: Munculnya “lonjakan” energi pada frekuensi yang sangat tinggi, seringkali jauh di atas 10x RPM.

- Langkah Perbaikan: Ganti bearing yang rusak.

“Membedakan antara imbalance dan misalignment adalah salah satu skill pertama yang harus dikuasai. Kuncinya ada di sumbu aksial. Jika getaran aksial Anda lebih dari setengah getaran radial tertinggi, kemungkinan besar Anda memiliki masalah misalignment.”

Membangun Sistem: Dari Data ke Predictive Maintenance

Monitoring getaran bukanlah kegiatan yang berdiri sendiri; ia adalah tulang punggung dari sistem predictive maintenance (PdM) yang komprehensif. Tujuannya adalah mengubah data menjadi tindakan pemeliharaan yang terencana dan efisien.

Alur kerja sistem PdM yang efektif terlihat seperti ini:

Kumpulkan Data (Sensor) -> Analisis Data (Software) -> Prediksi Kegagalan -> Buat Perintah Kerja -> Lakukan Perbaikan

Sistem ini memungkinkan Anda untuk melakukan perbaikan pada waktu yang tepat—tidak terlalu dini (membuang-buang masa pakai komponen) dan tidak terlambat (risiko kegagalan katastropik).

Selain itu, monitoring kondisi mesin yang holistik sering kali menggabungkan beberapa teknik untuk mendapatkan gambaran kesehatan yang lengkap. Analisis getaran sangat baik untuk masalah mekanis, tetapi teknik lain melengkapinya:

- Termografi (Inframerah): Mendeteksi masalah listrik (koneksi longgar) dan masalah pelumasan melalui panas berlebih.

- Analisis Oli: Menganalisis partikel keausan dalam pelumas untuk mendeteksi degradasi komponen internal.

- Analisis Akustik: Menggunakan suara frekuensi tinggi (ultrasound) untuk mendeteksi kebocoran udara atau masalah pelumasan dini.

Studi Kasus Singkat: Sebuah pabrik pengolahan makanan melihat peningkatan bertahap pada getaran frekuensi tinggi pada motor conveyor kritis mereka. Data tren memprediksi bahwa bearing akan mencapai level alarm dalam tiga minggu. Alih-alih menunggu kerusakan yang akan menghentikan seluruh lini produksi, mereka menjadwalkan penggantian bearing selama akhir pekan yang telah direncanakan. Hasilnya: nol downtime tak terduga dan penghematan biaya diperkirakan mencapai puluhan ribu dolar.

Kesimpulan: Ubah Pemeliharaan Menjadi Keunggulan Kompetitif

Kita telah menempuh perjalanan dari memahami rasa frustrasi akibat biaya downtime, mempelajari teknologi sensor vibrasi, menguasai cara pemasangannya, hingga menafsirkan data untuk diagnosis. Jelas bahwa monitoring getaran bukanlah sekadar tugas teknis; ini adalah strategi bisnis yang cerdas. Dengan mengadopsi pendekatan proaktif ini, Anda mengubah departemen pemeliharaan dari tim pemadam kebakaran yang reaktif menjadi pusat keunggulan yang andal dan efisien, yang secara langsung berkontribusi pada profitabilitas dan keunggulan kompetitif perusahaan Anda.

Jangan tunggu hingga mesin kritis Anda berikutnya berhenti. Mulailah perjalanan predictive maintenance Anda hari ini dengan mengidentifikasi satu aset paling vital untuk program percontohan.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa keandalan operasional adalah kunci sukses Anda. Tim kami siap membantu perusahaan Anda dalam memilih dan mengimplementasikan instrumen monitoring kondisi yang tepat untuk mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda. Mari bangun kemitraan untuk keandalan yang lebih baik. Silakan diskusikan kebutuhan perusahaan Anda dengan para ahli kami.

Disclaimer: Informasi dalam artikel ini ditujukan untuk tujuan edukasi. Selalu konsultasikan dengan insinyur atau teknisi bersertifikat dan patuhi semua protokol keselamatan saat bekerja dengan mesin industri.

Rekomendasi Portable Vibration Meter

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

Portable Vibration Meter

Referensi

- Chu, T., Nguyen, T., Yoo, H., & Wang, J. (2024). A review of vibration analysis and its applications. U.S. National Library of Medicine. Diakses dari https://pmc.ncbi.nlm.nih.gov/articles/PMC10909639/

- International Organization for Standardization. (2009). ISO 10816-3:2009 Mechanical vibration — Evaluation of machine vibration by measurements on non-rotating parts — Part 3: Industrial machines with nominal power above 15 kW and nominal speeds between 120 r/min and 15 000 r/min when measured in situ. ISO. Diakses dari https://chaco.company/wp-content/uploads/2022/09/iso_10816_3_2009.pdf