Kerusakan mesin yang mendadak adalah mimpi buruk bagi setiap manajer operasional. Downtime yang tidak terencana, biaya perbaikan darurat yang membengkak, dan target produksi yang terlewat—semua ini adalah konsekuensi dari strategi pemeliharaan yang reaktif. Namun, bagaimana jika Anda bisa “mendengar” mesin Anda berbicara dan memberitahu Anda bahwa ada masalah jauh sebelum kerusakan fatal terjadi? Inilah kekuatan analisis getaran, sebuah pilar utama dalam pemeliharaan preventif dan prediktif modern.

Artikel ini bukan sekadar teori akademis. Ini adalah panduan lapangan praktis yang dirancang untuk memberdayakan para profesional pemeliharaan. Kami akan menguraikan langkah-langkah konkret, checklist yang bisa ditindaklanjuti, dan cara membenarkan investasi program ini kepada manajemen. Bersiaplah untuk beralih dari sekadar memadamkan api menjadi mencegahnya sejak awal. Mari kita selami cara mengubah getaran mesin dari musuh menjadi sekutu paling berharga Anda.

- Dari Reaktif ke Prediktif: Fondasi Pemeliharaan Modern

- Memahami Getaran: Penyebab Umum Kerusakan Mesin

- Panduan Praktis: Cara Mengukur dan Menganalisis Getaran

- Toolkit Modern: Memilih Alat Ukur Getaran yang Tepat

- Manfaat Nyata: Justifikasi Investasi Analisis Getaran

- Kesimpulan: Kendalikan Keandalan Aset Anda

- Referensi

Dari Reaktif ke Prediktif: Fondasi Pemeliharaan Modern

Dalam dunia industri, evolusi strategi pemeliharaan telah menjadi kunci untuk mencapai efisiensi operasional. Secara tradisional, banyak perusahaan mengandalkan pendekatan reaktif (memperbaiki setelah rusak) atau pemeliharaan preventif berbasis waktu (mengganti komponen berdasarkan jadwal, terlepas dari kondisinya). Meskipun lebih baik daripada tidak sama sekali, pendekatan berbasis waktu sering kali menyebabkan penggantian komponen yang masih bagus atau, sebaliknya, gagal mencegah kerusakan yang terjadi sebelum jadwal perawatan.

Di sinilah terjadi pergeseran paradigma menuju pemantauan kondisi mesin atau Condition-Based Monitoring (CBM). CBM adalah inti dari pemeliharaan prediktif, di mana tindakan perawatan hanya dilakukan ketika data menunjukkan adanya penurunan kinerja atau potensi kegagalan. Alih-alih bertanya, “Kapan jadwal perawatan berikutnya?”, tim CBM bertanya, “Apa kondisi mesin saat ini?”.

Perbedaan utamanya terletak pada pemicu tindakan:

- Pemeliharaan Preventif (Berbasis Waktu): Perawatan dijadwalkan berdasarkan kalender atau jam operasi. Contoh: “Ganti bearing setiap 6.000 jam.”

- Pemeliharaan Prediktif (Berbasis Kondisi): Perawatan dijadwalkan berdasarkan data kondisi aktual mesin. Contoh: “Data getaran menunjukkan kerusakan bearing tahap awal, jadwalkan penggantian dalam 2 minggu ke depan.”

Strategi ini, yang merupakan komponen kunci dari Industri 4.0, memungkinkan perusahaan mengoptimalkan sumber daya, mengurangi pemborosan, dan secara signifikan meningkatkan keandalan aset. Seperti yang ditekankan oleh para ahli di bidang keandalan, seperti yang diadvokasikan oleh Society for Maintenance & Reliability Professionals (SMRP), CBM memungkinkan perencanaan dan penjadwalan yang lebih cerdas, mengubah tim pemeliharaan dari pusat biaya reaktif menjadi kontributor proaktif bagi profitabilitas perusahaan. Tentu saja, untuk menerapkan strategi modern ini, dibutuhkan teknisi yang terampil dan terlatih. Pentingnya pelatihan yang tepat tidak bisa dilebih-lebihkan, seperti yang dijelaskan oleh Vibration Institute on Analysis Training.

Memahami Getaran: Penyebab Umum Kerusakan Mesin

Setiap mesin yang berputar menghasilkan getaran sebagai bagian normal dari operasinya. Namun, ketika sebuah komponen mulai aus, menjadi tidak seimbang, atau tidak selaras, ia akan menghasilkan “tanda getaran” atau vibration signature yang unik. Memahami penyebab getaran mesin tinggi adalah langkah pertama dalam diagnosis. Mesin yang bergetar tidak normal sedang mencoba memberitahu Anda sesuatu.

Berikut adalah lima penyebab paling umum dari getaran berlebih pada mesin industri.

Tabel Diagnostik Cepat Penyebab Getaran

| Penyebab Umum | Gejala Khas | Ilustrasi Sederhana |

|---|---|---|

| Ketidakseimbangan (Unbalance) | Getaran tinggi pada arah radial (horizontal/vertikal). Dominan pada frekuensi 1x RPM mesin. | Roda mobil yang kehilangan salah satu pemberatnya. |

| Ketidakselarasan (Misalignment) | Getaran tinggi pada arah aksial (sejajar poros). Sering muncul pada frekuensi 2x RPM, tapi bisa juga 1x RPM. | Dua poros yang terhubung kopling tetapi tidak berada pada satu garis lurus. |

| Kelonggaran Mekanis (Looseness) | Getaran terasa “acak” atau “kasar”. Sering kali muncul sebagai kelipatan dari RPM (1x, 2x, 3x, dst.). | Kaki meja yang goyang karena bautnya kendor. |

| Kerusakan Bearing | Menghasilkan getaran pada frekuensi sangat tinggi, sering terdengar seperti “menderu” atau “mendesing”. | Roda skateboard yang seret dan berisik saat diputar. |

| Blade Pass / Vane Pass | Getaran terjadi pada frekuensi jumlah bilah (kipas/pompa) dikalikan RPM. | Suara “wush-wush” ritmis dari kipas angin. |

Catatan Lapangan dari Analis Bersertifikat: Kesalahan paling umum yang dilakukan pemula adalah mengasumsikan semua getaran tinggi pada 1x RPM adalah ketidakseimbangan. Misalignment yang parah juga dapat menunjukkan getaran dominan pada 1x RPM. Selalu periksa pembacaan aksial; jika getaran aksial tinggi (seringkali lebih dari 50% dari getaran radial tertinggi), curigai misalignment sebagai penyebab utama atau setidaknya sebagai faktor kontributor.

Untuk pembaca yang ingin mendalami aspek teknis diagnosis kesalahan, Condition Monitoring Technical Paper ini memberikan wawasan yang lebih mendalam.

1. Ketidakseimbangan (Unbalance)

Ketidakseimbangan terjadi ketika pusat massa suatu komponen yang berputar tidak sama dengan pusat geometrisnya. Bayangkan sebuah “titik berat” (heavy spot) yang menyebabkan komponen “terlempar” ke luar saat berputar, menciptakan gaya sentrifugal yang mengguncang seluruh mesin. Ini adalah salah satu penyebab getaran yang paling umum pada kipas, blower, dan rotor. Penyebabnya bisa berupa penumpukan material, korosi yang tidak merata, atau kerusakan pada bilah kipas.

2. Ketidakselarasan (Misalignment)

Misalignment terjadi ketika garis tengah poros dari dua mesin yang terhubung (misalnya, motor dan pompa) tidak sejajar. Ini memberikan tekanan luar biasa pada kopling, bearing, dan seal, yang menyebabkan keausan prematur. Ada dua jenis utama misalignment:

- Angular Misalignment: Poros bertemu pada satu titik tetapi tidak paralel, membentuk sudut.

- Parallel Misalignment: Poros paralel satu sama lain tetapi tidak berada pada garis tengah yang sama.

Pada praktiknya, sebagian besar kasus misalignment adalah kombinasi dari keduanya.

3. Kelonggaran Mekanis (Mechanical Looseness)

Kelonggaran mekanis adalah penyebab getaran yang sering kali diabaikan. Ini bisa terjadi ketika ada celah atau ruang yang tidak semestinya antar komponen. Sumbernya bisa bermacam-macam, mulai dari baut pondasi yang kendor, keretakan pada struktur penyangga mesin, hingga celah internal yang berlebihan pada bearing yang sudah aus. Getaran akibat kelonggaran sering kali terasa “kasar” dan tidak teratur.

4. Kerusakan Bearing

Bearing adalah salah satu komponen yang paling sering gagal pada mesin berputar. Untungnya, kerusakan bearing memberikan sinyal peringatan dini melalui getaran frekuensi tinggi. Ketika cacat kecil terjadi pada jalur pacu bagian dalam (inner race), jalur pacu luar (outer race), atau pada elemen gelindingnya (bola/roller), setiap kali elemen tersebut melewati cacat, ia menghasilkan getaran kecil berenergi tinggi. Analisis getaran yang canggih bahkan dapat mengidentifikasi frekuensi spesifik seperti BPFO (Ball Pass Frequency Outer race) atau BPFI (Ball Pass Frequency Inner race) untuk menentukan dengan tepat bagian mana dari bearing yang rusak.

Panduan Praktis: Cara Mengukur dan Menganalisis Getaran

Mengetahui teori adalah satu hal, tetapi menerapkannya di lapangan adalah hal lain. Bagian ini adalah inti dari panduan kami, memberikan langkah-langkah praktis untuk memulai program pemantauan getaran Anda. Proses ini mengikuti pendekatan yang diuraikan dalam standar industri, seperti yang dijelaskan dalam DOE Guide to Vibration Analysis.

Langkah 1: Menyiapkan Pengukuran Getaran pada Motor Listrik

Motor listrik adalah salah satu aset paling umum dan kritis di fasilitas industri. Berikut cara mengukur getaran pada motor listrik dengan benar:

- Gunakan Sensor yang Tepat: Sensor yang paling umum digunakan adalah accelerometer. Sensor ini sangat serbaguna dan dapat mengukur rentang frekuensi yang luas, dari getaran kecepatan rendah hingga frekuensi tinggi dari kerusakan bearing.

- Identifikasi Titik Pengukuran: Pengukuran harus dilakukan sedekat mungkin dengan bearing. Untuk motor standar, titik-titik ini berada di rumah bearing pada sisi penggerak (Drive End – DE) dan sisi non-penggerak (Non-Drive End – NDE).

- Ambil Data di Tiga Arah: Pada setiap rumah bearing (DE dan NDE), ambil pengukuran pada tiga orientasi:

- Horizontal (H): Arah ini sering kali paling sensitif terhadap ketidakseimbangan.

- Vertikal (V): Arah ini sensitif terhadap masalah kekakuan dan pondasi.

- Aksial (A): Diambil pada bagian tengah poros, arah ini sangat penting untuk mendeteksi misalignment.

Proses diagnosis getaran pada motor listrik merupakan disiplin ilmu tersendiri, yang bahkan memiliki standar khusus seperti ISO 13373-9:2017, yang menyediakan pendekatan praktis langkah demi langkah untuk diagnosis kesalahan.

Langkah 2: Menetapkan Batas Alarm Getaran (Alarm Limits)

Pertanyaan yang paling sering diajukan adalah, “Seberapa tinggi getaran yang dianggap berbahaya?” Jawabannya disediakan oleh standar industri seperti ISO 10816, yang mengklasifikasikan tingkat keparahan getaran untuk berbagai jenis dan ukuran mesin.

Untuk memulai, Anda dapat menggunakan grafik keparahan getaran (vibration severity chart). Institusi terkemuka seperti Mobius Institute menyediakan versi interaktif dari grafik ini. Grafik ini umumnya membagi tingkat getaran menjadi empat zona:

- Zona A (Hijau): Baik. Mesin beroperasi secara normal.

- Zona B (Kuning): Cukup. Mesin dapat dioperasikan untuk jangka panjang tanpa batasan.

- Zona C (Oranye): Tidak Memuaskan. Mesin tidak boleh dioperasikan terus-menerus. Temukan penyebabnya dan jadwalkan perbaikan. Ini adalah level “Alarm” Anda.

- Zona D (Merah): Tidak Dapat Diterima. Getaran dapat menyebabkan kerusakan lebih lanjut. Mesin harus segera dihentikan. Ini adalah level “Trip” Anda.

Pendekatan terbaik adalah menetapkan baseline (tingkat getaran normal) saat mesin dalam kondisi baik, kemudian menetapkan batas Alarm (misalnya, 2x baseline) dan Trip (misalnya, 5x baseline) sebagai peringatan dini. Untuk referensi lebih lanjut, Anda dapat meninjau ISO Machine Vibration Standards Overview.

Langkah 3: Interpretasi Data Getaran untuk Pemula

Setelah data terkumpul, langkah selanjutnya adalah interpretasi. Untuk pemula, fokuslah pada dua hal:

- Nilai Getaran Keseluruhan (Overall Vibration): Ini adalah satu angka yang mewakili total energi getaran. Gunakan angka ini untuk membandingkan dengan grafik keparahan ISO 10816 dan untuk melacak kesehatan mesin dari waktu ke waktu. Jika nilainya naik, ada sesuatu yang berubah.

- Identifikasi Frekuensi Dominan: Jika alat Anda dapat menampilkan spektrum frekuensi (grafik FFT), lihat di mana puncak tertinggi terjadi.

- Puncak pada 1x RPM: Kemungkinan besar masalahnya adalah ketidakseimbangan.

- Puncak pada 2x RPM: Kemungkinan besar masalahnya adalah misalignment.

- Puncak-puncak pada frekuensi sangat tinggi: Curigai adanya masalah pada bearing.

Catatan Lapangan dari Analis Bersertifikat: Pengukuran tunggal hanyalah sebuah potret. Kekuatan sebenarnya dari analisis getaran terletak pada trending—melihat bagaimana data berubah dari waktu ke waktu. Kenaikan getaran yang lambat dan stabil mungkin menunjukkan keausan normal, sementara lonjakan yang tiba-tiba menunjukkan masalah yang berkembang pesat dan membutuhkan perhatian segera.

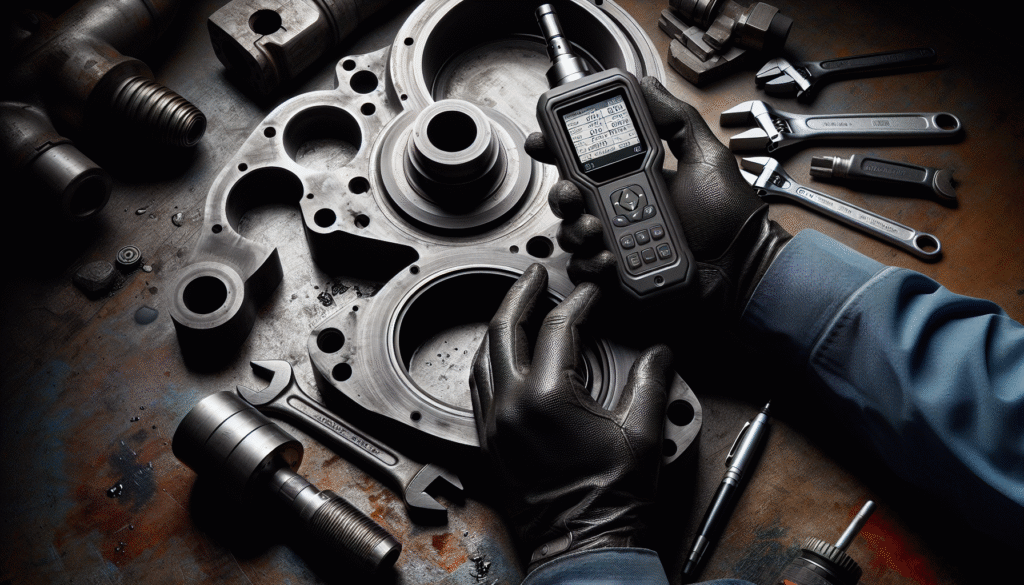

Toolkit Modern: Memilih Alat Ukur Getaran yang Tepat

Memilih alat ukur getaran portable yang tepat sangat bergantung pada tujuan, tingkat keahlian, dan anggaran Anda. Secara umum, alat-alat ini terbagi dalam dua kategori utama.

Vibration Meter: Untuk Inspeksi Cepat dan Pemula

Sering disebut juga vibration pen, alat ini dirancang untuk kesederhanaan. Pengguna cukup menempelkan ujung alat ke mesin, dan alat akan menampilkan nilai getaran keseluruhan.

Untuk kebutuhan vibration meter, berikut produk yang direkomendasikan:

Portable Vibration Meter

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

- Kelebihan: Mudah digunakan, relatif murah, dan bagus untuk pemeriksaan cepat “baik/buruk”.

- Kekurangan: Memberikan informasi yang sangat terbatas. Alat ini bisa memberitahu Anda bahwa ada masalah, tetapi tidak bisa memberitahu Anda apa masalahnya.

- Cocok untuk: Teknisi pemeliharaan, operator mesin untuk pemeriksaan rutin.

Vibration Analyzer: Untuk Diagnosis Mendalam dan Profesional

Ini adalah alat yang jauh lebih canggih. Selain mengukur nilai getaran keseluruhan, vibration analyzer dapat memproses sinyal dan menampilkannya sebagai spektrum frekuensi (FFT), yang memungkinkan analis untuk mendiagnosis akar penyebab masalah secara akurat—apakah itu unbalance, misalignment, kerusakan bearing, atau lainnya.

- Kelebihan: Kemampuan diagnosis yang sangat kuat, memungkinkan analisis akar masalah (root cause analysis).

- Kekurangan: Lebih mahal, membutuhkan pelatihan dan keahlian untuk menginterpretasikan data secara efektif.

- Cocok untuk: Reliability engineer, analis getaran, konsultan pemeliharaan.

Untuk memaksimalkan potensi vibration analyzer, pelatihan dan sertifikasi sangat dianjurkan. Organisasi seperti Vibration Institute menawarkan program sertifikasi yang diakui secara global yang sejalan dengan standar ISO 18436, memastikan para analis memiliki kombinasi pendidikan, pelatihan, dan pengalaman yang diperlukan. Merek-merek terkemuka di industri ini seperti Fluke dan SKF menawarkan berbagai alat dari kedua kategori untuk memenuhi kebutuhan yang berbeda.

Manfaat Nyata: Justifikasi Investasi Analisis Getaran

Menerapkan program analisis getaran memerlukan investasi dalam peralatan dan pelatihan. Bagaimana Anda meyakinkan manajemen bahwa ini adalah langkah yang bijak? Fokus pada manfaat bisnis yang terukur.

- Mengurangi Downtime Tidak Terencana: Ini adalah manfaat terbesar. Dengan mendeteksi masalah lebih awal, perbaikan dapat dijadwalkan pada waktu yang paling tidak mengganggu operasi, bukan saat terjadi kerusakan darurat di tengah produksi.

- Meningkatkan Keselamatan Kerja: Mesin yang akan gagal secara katastropik merupakan bahaya besar bagi personel di sekitarnya. Analisis getaran mengidentifikasi kondisi berbahaya ini sebelum kecelakaan terjadi.

- Mengoptimalkan Jadwal Perawatan: Hentikan penggantian komponen yang tidak perlu. Alih-alih, fokuskan waktu dan anggaran tim pemeliharaan pada mesin yang benar-benar membutuhkannya, berdasarkan data.

- Memperpanjang Umur Aset: Dengan mengidentifikasi dan memperbaiki masalah seperti misalignment dan unbalance, Anda mengurangi tekanan pada bearing, seal, dan komponen lainnya, sehingga memperpanjang masa pakai mesin secara keseluruhan.

Studi kasus industri secara konsisten menunjukkan bahwa biaya perbaikan yang direncanakan berdasarkan data CBM bisa jauh lebih rendah—seringkali hingga 10 kali lebih murah—daripada biaya perbaikan reaktif setelah kegagalan. Bayangkan sebuah pompa pendingin kritis di pabrik Anda. Deteksi dini getaran akibat kerusakan bearing—yang mungkin hanya memerlukan biaya perbaikan beberapa juta rupiah jika direncanakan—dapat mencegah kerusakan total yang bisa menghentikan seluruh lini produksi dan menyebabkan kerugian ratusan juta rupiah. Itulah ROI nyata dari analisis getaran.

Kesimpulan: Kendalikan Keandalan Aset Anda

Analisis getaran mengubah pemeliharaan dari permainan tebak-tebakan menjadi sebuah ilmu. Ini adalah langkah krusial dalam transisi dari strategi pemeliharaan preventif yang kaku menuju pendekatan prediktif yang cerdas dan efisien. Dengan memahami penyebab umum getaran dan mengikuti pendekatan praktis untuk mengukur, menetapkan batas alarm, dan menganalisis data, tim pemeliharaan dapat secara proaktif mencegah kegagalan katastropik.

Anda tidak perlu lagi menunggu mesin berhenti untuk mengetahui ada masalah. Dengan alat dan pengetahuan yang tepat, Anda memegang kendali untuk meningkatkan keandalan, keselamatan, dan profitabilitas fasilitas Anda. Mulailah mendengarkan apa yang mesin Anda coba katakan.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa keandalan operasional adalah kunci sukses bisnis Anda. Kami dapat membantu perusahaan Anda menemukan instrumen pemantauan getaran yang paling sesuai untuk mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda. Untuk mendiskusikan kebutuhan perusahaan Anda, hubungi kami untuk konsultasi solusi bisnis.

Informasi dalam artikel ini bersifat edukatif. Pengukuran dan perbaikan mesin industri harus selalu dilakukan oleh teknisi terkualifikasi dengan mematuhi standar keselamatan kerja (K3) yang berlaku.

Rekomendasi Portable Vibration Meter

Portable Vibration Meter

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

Referensi

- International Organization for Standardization. (2017). ISO 13373-9:2017(en), Condition monitoring and diagnostics of machines — Vibration condition monitoring — Part 9: Diagnostic techniques for electric motors. Retrieved from https://www.iso.org/obp/ui/en/#!iso:std:62190:en

- Mobius Institute. (N.D.). Vibration Analysis Calculators, Simulations & Severity Charts. Retrieved from https://www.mobiusinstitute.com/calculators-simulations-severity-charts/

- The Vibration Institute. (N.D.). CERTIFICATION HANDBOOK FOR VIBRATION ANALYST CATEGORIES I-IV. Retrieved from https://vi-institute.org/wp-content/uploads/Cert-Handbook.pdf