Sebuah retakan mikroskopis pada komponen baja yang kritis. Sebuah inklusi tersembunyi di dalam struktur balok. Di dunia manufaktur dan konstruksi, detail-detail kecil ini bukanlah sekadar ketidaksempurnaan; mereka adalah bom waktu. Kegagalan material baja yang katastropik, yang mengakibatkan kerugian finansial masif, penundaan proyek, dan risiko keselamatan yang tak ternilai, seringkali berawal dari cacat yang tidak terdeteksi. Namun, para profesional seperti insinyur, manajer kualitas, dan spesialis pengadaan seringkali menghadapi informasi yang terfragmentasi—satu sumber membahas jenis cacat, sumber lain membahas pengujian, tetapi jarang ada yang menghubungkan semuanya.

Lupakan pencarian tanpa akhir. Artikel ini bukanlah sekadar daftar masalah. Ini adalah playbook rekayasa yang sistematis, panduan definitif yang akan membawa Anda melalui seluruh siklus hidup integritas baja. Mulai dari mengidentifikasi akar penyebab setiap jenis cacat dalam proses manufaktur, memahami mekanisme bagaimana cacat tersebut secara fatal melemahkan kekuatan baja, hingga menguasai kerangka kerja pencegahan proaktif dan teknologi deteksi canggih seperti Pengujian Non-Destruktif (NDT). Inilah saatnya untuk beralih dari sekadar mengetahui masalah menjadi menguasai solusinya.

- Memahami Fondasi: Apa Itu Kecacatan Material dalam Manufaktur Baja?

- Galeri Visual: Jenis-Jenis Cacat pada Produk Manufaktur Baja

- Dampak Nyata: Bagaimana Cacat Material Melemahkan Kekuatan Baja

- Kerangka Kerja Analisis Kegagalan (Failure Analysis Framework)

- Playbook Pencegahan: Kontrol Kualitas (QC) di Setiap Tahap Manufaktur Baja

- Panduan Komparatif Pengujian Non-Destruktif (NDT) untuk Deteksi Cacat

- Kesimpulan: Membangun Integritas, Bukan Kebetulan

- Referensi dan Sumber

Memahami Fondasi: Apa Itu Kecacatan Material dalam Manufaktur Baja?

Dalam rekayasa material, penting untuk membedakan antara “ketidaksempurnaan” dan “kecacatan”. Hampir semua material memiliki ketidaksempurnaan pada tingkat mikroskopis. Namun, sebuah cacat (defect) adalah ketidaksempurnaan yang ukurannya, bentuknya, atau lokasinya membuatnya tidak dapat diterima karena berpotensi membahayakan integritas, fungsi, atau keamanan produk baja.

Menurut standar industri yang ditetapkan oleh organisasi seperti ASTM International atau Standar Nasional Indonesia (SNI), sebuah cacat adalah diskontinuitas yang melebihi batas toleransi yang diizinkan. Batas ini sangat bervariasi tergantung pada aplikasi akhir produk. Misalnya, gelembung gas kecil (porositas) yang dapat diterima pada pagar baja non-struktural akan dianggap sebagai cacat kritis pada pipa gas bertekanan tinggi.

Mengapa ini menjadi perhatian kritis? Bayangkan sebuah retakan kecil pada fondasi rumah. Meskipun awalnya tidak terlihat berbahaya, seiring waktu, beban dan tekanan akan terkonsentrasi pada titik lemah tersebut, menyebabkannya tumbuh hingga akhirnya meruntuhkan seluruh struktur. Demikian pula, cacat pada produk baja bertindak sebagai titik konsentrasi tegangan, menjadi cikal bakal kegagalan material yang dapat berakibat fatal. Memahami, mengidentifikasi, dan mencegah cacat material bukan hanya tentang kualitas produk baja; ini adalah tentang keandalan, keamanan, dan efisiensi rekayasa.

Galeri Visual: Jenis-Jenis Cacat pada Produk Manufaktur Baja

Salah satu tantangan terbesar adalah mengenali musuh yang Anda hadapi. Cacat baja dapat muncul dalam berbagai bentuk dan ukuran, seringkali berasal dari tahap spesifik dalam proses produksi. Berikut adalah glosarium visual dari beberapa jenis cacat paling umum pada produk manufaktur baja, dikategorikan berdasarkan asal-usulnya. Untuk pemahaman lebih mendalam tentang cacat, terutama dalam aplikasi pengelasan, TWI’s Comprehensive Guide to Defects and Remedies adalah sumber daya yang sangat baik.

Cacat Akibat Proses Pengecoran (Casting Defects)

Ini adalah cacat yang terbentuk selama pemadatan baja cair menjadi bentuk awal (ingot atau slab).

- Porositas (Porosity): Rongga atau lubang kecil di dalam baja yang disebabkan oleh gelembung gas (seperti hidrogen) yang terperangkap selama proses pendinginan. Cacat ini mengurangi luas penampang efektif material, melemahkannya secara signifikan di bawah tekanan.

- Inklusi Non-Logam (Non-Metallic Inclusions): Partikel asing yang terperangkap di dalam baja, seperti oksida, sulfida, atau serpihan material refraktori (bata tahan api) dari tungku. Inklusi ini bertindak sebagai titik awal retakan internal.

Cacat Akibat Proses Pengerolan (Rolling Defects)

Cacat ini terjadi saat baja dibentuk melalui proses pengerolan panas atau dingin.

- Retak (Cracks): Pecahan pada permukaan atau di dalam baja. Sebuah studi dalam Journal of Iron and Steel Research, International menemukan bahwa retak seringkali disebabkan oleh segregasi elemen seperti tembaga dan timah di batas butir selama proses pemanasan[1].

- Laminasi (Lamination): Pemisahan internal pada baja menjadi lapisan-lapisan, seringkali disebabkan oleh porositas atau inklusi yang pipih dan memanjang selama proses pengerolan.

- Sisik Oksida (Iron Oxide Scale): Lapisan oksida besi yang terbentuk di permukaan baja pada suhu tinggi. Jika tidak dihilangkan dengan benar, sisik ini dapat tergulung ke dalam permukaan baja, menciptakan cacat permukaan. Studi yang sama[1] menunjukkan bahwa sisik ini seringkali disebabkan oleh suhu pemanasan slab yang tidak seragam.

- Lipatan (Laps): Cacat permukaan di mana sebagian kecil logam terlipat di atas dirinya sendiri tetapi tidak menyatu sepenuhnya, menciptakan retakan tipis.

Cacat Akibat Proses Fabrikasi & Pengelasan (Fabrication & Welding Defects)

Cacat ini diperkenalkan selama proses penyambungan atau fabrikasi lebih lanjut.

- Retak Panas (Hot Cracking): Retakan yang terjadi pada suhu tinggi selama atau sesaat setelah pengelasan, biasanya di sepanjang batas butir logam las.

- Retak Dingin (Cold Cracking): Juga dikenal sebagai retak yang diinduksi hidrogen, cacat ini muncul setelah logam las mendingin, terkadang beberapa jam atau hari setelah pengelasan selesai. Ini adalah masalah serius yang seringkali luput dari inspeksi awal.

- Kurangnya Fusi (Lack of Fusion): Kegagalan logam las untuk menyatu dengan benar dengan logam dasar, menciptakan celah yang secara drastis mengurangi kekuatan sambungan. Standar dari American Welding Society (AWS) memberikan kriteria ketat untuk cacat jenis ini.

Dampak Nyata: Bagaimana Cacat Material Melemahkan Kekuatan Baja

Pernyataan bahwa “cacat melemahkan baja” terlalu sederhana. Untuk benar-benar memahami risikonya, kita perlu menyelami mekanisme kegagalan. Setiap cacat, tidak peduli seberapa kecil, bertindak sebagai “konsentrator tegangan” (stress concentrator).

Bayangkan aliran air yang lancar di sungai. Jika Anda meletakkan batu besar di tengahnya, air akan bergolak dan mengalir dengan kekuatan yang jauh lebih besar di sekitar tepi batu tersebut. Demikian pula, ketika sebuah komponen baja diberi beban, garis-garis gaya tegangan “mengalir” melaluinya. Sebuah cacat seperti retakan atau inklusi tajam memaksa garis-garis gaya ini untuk “berkerumun” di ujung cacat, menciptakan titik dengan tegangan lokal yang bisa berkali-kali lipat lebih tinggi dari tegangan rata-rata pada komponen tersebut.

Inilah bahaya sebenarnya: sebuah komponen yang dirancang untuk menahan beban tertentu dapat gagal pada beban yang jauh lebih rendah hanya karena adanya cacat kecil yang memperkuat tegangan hingga melampaui batas kekuatan material. Sebuah studi kasus hipotetis, seperti kegagalan jembatan, seringkali dapat ditelusuri kembali ke satu titik awal ini—sebuah cacat manufaktur yang tidak terdeteksi yang tumbuh seiring waktu di bawah beban lalu lintas yang berulang.

Anatomi Kegagalan: Dari Cacat Mikro ke Keruntuhan Struktur

Begitu konsentrasi tegangan di ujung cacat melampaui kekuatan luluh material, proses propagasi retak (crack propagation) dimulai. Retakan mulai tumbuh setiap kali beban diterapkan. Proses ini dapat menyebabkan dua jenis kegagalan utama:

- Kegagalan Ulet (Ductile Failure): Terjadi pada material yang ulet, di mana ada deformasi plastis (peregangan) yang signifikan sebelum patah. Kegagalan ini seringkali memberikan “peringatan” visual.

- Kegagalan Getas (Brittle Failure): Terjadi secara tiba-tiba tanpa deformasi yang terlihat. Ini adalah jenis kegagalan yang paling berbahaya karena terjadi tanpa peringatan. Cacat, terutama pada suhu rendah atau di bawah beban kejut, secara dramatis meningkatkan kemungkinan kegagalan getas.

Dampak paling signifikan dari cacat adalah pada umur lelah (fatigue life) material. Grafik S-N (Stress vs. Number of cycles) menunjukkan bahwa baja karbon, misalnya, memiliki ketahanan yang lebih rendah terhadap siklus beban berulang dibandingkan baja paduan. Kehadiran cacat secara drastis menurunkan kurva ini, yang berarti komponen akan gagal pada jumlah siklus yang jauh lebih sedikit daripada yang diperkirakan dalam desain.

Kerangka Kerja Analisis Kegagalan (Failure Analysis Framework)

Ketika kegagalan terjadi, para profesional tidak menebak-nebak. Mereka menggunakan pendekatan sistematis untuk mendiagnosis akar penyebabnya. Mengadopsi kerangka kerja ini tidak hanya membantu menyelesaikan masalah tetapi juga mencegahnya terulang kembali.

Menurut referensi industri terkemuka seperti ASM Handbook, Volume 11: Failure Analysis and Prevention, investigasi yang khas melibatkan langkah-langkah yang jelas dan metodis[2]. Prosedur ini dapat disederhanakan menjadi kerangka kerja 3 pilar untuk mengkategorikan kemungkinan penyebab:

- Kesalahan Desain atau Pemilihan Material: Apakah material yang dipilih cocok untuk lingkungan servis (misalnya, korosi, suhu)? Apakah desain memperhitungkan beban kelelahan dengan benar? Apakah ada fitur desain yang secara tidak sengaja menciptakan konsentrasi tegangan?

- Cacat dari Manufaktur atau Fabrikasi: Apakah ada cacat pengecoran, pengerolan, atau pengelasan yang terlewatkan selama inspeksi? Apakah perlakuan panas (heat treatment) dilakukan dengan benar? Ini adalah area di mana “Galeri Visual Cacat” menjadi alat diagnostik yang kuat.

- Masalah dari Kondisi Layanan (Service Conditions): Apakah komponen mengalami beban berlebih (overload) yang tidak terduga? Apakah terjadi korosi yang tidak diantisipasi yang menciptakan lubang (pitting) yang bertindak sebagai titik awal retak? Apakah komponen mengalami getaran yang menyebabkan kegagalan lelah?

Proses analisis kegagalan yang benar, seperti yang diuraikan oleh ASM, selalu dimulai dengan “pengumpulan data latar belakang dan pemilihan sampel,” diikuti oleh “pemeriksaan visual,” “pengujian non-destruktif,” dan analisis akhir untuk merumuskan kesimpulan[2].

Playbook Pencegahan: Kontrol Kualitas (QC) di Setiap Tahap Manufaktur Baja

Pendekatan terbaik untuk mengatasi cacat adalah dengan mencegahnya sejak awal. Ini dicapai melalui sistem kontrol kualitas yang kuat. Penting untuk membedakan antara Quality Assurance (QA) dan Quality Control (QC). QA adalah sistem dan proses yang dirancang untuk memastikan kualitas (misalnya, mengikuti standar ISO 9001), sedangkan QC adalah aktivitas inspeksi dan pengujian aktual untuk mengidentifikasi cacat.

Playbook pencegahan ini menguraikan titik-titik QC kritis di seluruh proses manufaktur baja, yang dapat dipelajari lebih lanjut dalam konteks alur produksi melalui worldsteel’s Guide to the Steel Production Process.

Tahap 1: Inspeksi Material Masuk (Incoming Quality Control – IQC)

Gerbang kualitas pertama adalah saat bahan baku tiba di fasilitas Anda.

- Verifikasi Dokumen: Langkah pertama adalah memeriksa Mill Test Certificate (MTC) atau Sertifikat Uji Pabrik. Dokumen ini adalah “akta kelahiran” baja, yang merinci komposisi kimia dan sifat mekaniknya. Pastikan data pada MTC sesuai dengan pesanan pembelian dan standar yang disyaratkan.

- Inspeksi Visual dan Dimensional: Periksa material secara visual untuk cacat permukaan yang jelas seperti retak, karat berlebih, atau kerusakan pengiriman. Gunakan kaliper dan alat ukur untuk memastikan dimensi (ketebalan, diameter, panjang) sesuai dengan spesifikasi. Standar inspeksi dari badan pemerintah seperti Balai Besar Bahan dan Barang Teknik (B4T) dapat menjadi acuan otoritatif.

Tahap 2: Kontrol Kualitas Dalam Proses (In-Process Quality Control – IPQC)

Kualitas tidak bisa “diinspeksi” di akhir; ia harus “dibangun” di setiap langkah.

- Pemantauan Proses: Selama proses seperti pengerolan atau pengelasan, parameter kritis seperti suhu, kecepatan, dan laju pendinginan harus dipantau secara ketat menggunakan sensor real-time.

- Pengambilan Sampel Acak (Random Sampling): Secara berkala, ambil sampel dari lini produksi untuk diuji. Ini adalah cara yang efisien untuk memantau kesehatan proses secara keseluruhan tanpa harus menguji setiap produk. Jika sampel menunjukkan masalah, produksi dapat dihentikan untuk penyesuaian sebelum sejumlah besar produk cacat dibuat.

Tahap 3: Kontrol Kualitas Akhir (Final Quality Control – FQC)

Ini adalah gerbang terakhir sebelum produk dikirim ke pelanggan. FQC memastikan bahwa produk jadi memenuhi semua spesifikasi dan bebas dari cacat yang tidak dapat diterima. Inspeksi visual dan dimensional akhir dilakukan, tetapi yang terpenting, ini adalah tahap di mana Pengujian Non-Destruktif (NDT) seringkali menjadi krusial untuk mendeteksi cacat tersembunyi.

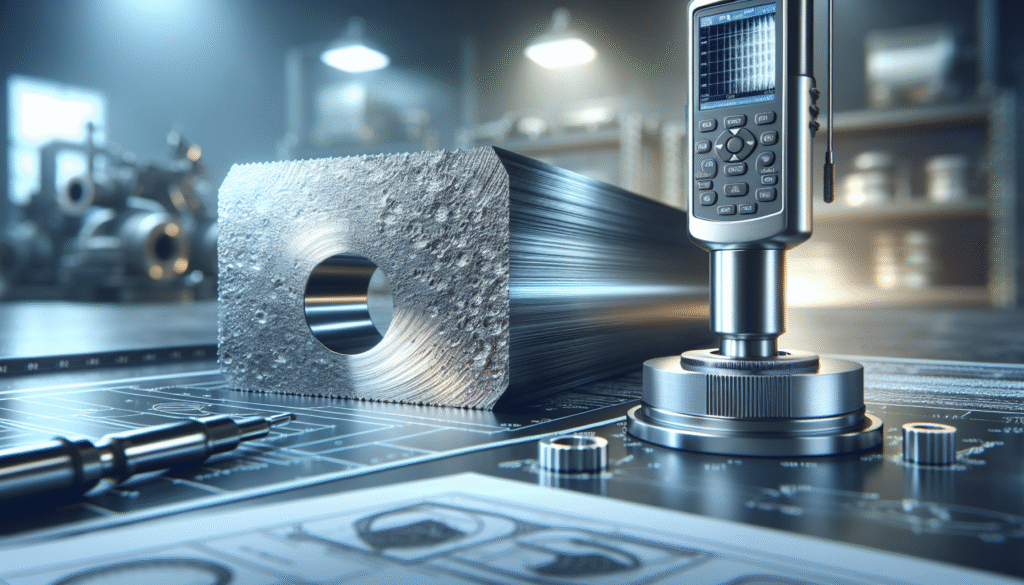

Panduan Komparatif Pengujian Non-Destruktif (NDT) untuk Deteksi Cacat

Pengujian Non-Destruktif (NDT) adalah sekumpulan teknik analisis yang digunakan untuk mengevaluasi sifat material atau komponen tanpa menyebabkan kerusakan. Ini adalah alat yang sangat kuat dalam gudang senjata kontrol kualitas. The American Society for Nondestructive Testing (ASNT), sebagai otoritas global terkemuka, menyediakan sumber daya yang sangat baik seperti Introduction to Nondestructive Testing (NDT).

Memilih metode NDT yang tepat bergantung pada jenis material, jenis cacat yang dicari (permukaan atau bawah permukaan), dan kondisi akses. Keberhasilan pengujian ini sangat bergantung pada keahlian teknisi NDT bersertifikat (Level I, II, III).

Berikut adalah tabel perbandingan metode NDT yang paling umum:

| Metode | Prinsip Dasar | Kelebihan | Keterbatasan | Aplikasi Umum |

|---|---|---|---|---|

| Visual Testing (VT) | Inspeksi dengan mata telanjang atau alat bantu (kaca pembesar, borescope). | Cepat, murah, tidak memerlukan peralatan canggih. | Hanya mendeteksi cacat permukaan yang terlihat. Sangat subjektif. | Inspeksi awal, pemeriksaan kondisi permukaan, kesesuaian dimensi. |

| Liquid Penetrant (PT) | Cairan penetran berwarna/fluoresen meresap ke dalam retakan permukaan, kemudian ditarik keluar oleh developer. | Sangat sensitif terhadap retakan permukaan yang sangat halus. Dapat digunakan pada berbagai material non-porous. | Hanya untuk cacat yang terbuka ke permukaan. Memerlukan pembersihan permukaan yang cermat. | Deteksi retak permukaan, lipatan, porositas terbuka pada logam dan non-logam. |

| Magnetic Particle (MT) | Medan magnet diterapkan pada material. Kebocoran fluks magnet di sekitar cacat menarik partikel besi. | Cepat, relatif murah, lebih sensitif daripada PT untuk cacat di bawah permukaan yang sangat dangkal. | Hanya untuk material feromagnetik (besi, nikel, kobalt). | Deteksi retak permukaan dan sedikit di bawah permukaan pada komponen baja. |

| Ultrasonic Testing (UT) | Gelombang suara frekuensi tinggi dipancarkan ke dalam material. Pantulan (gema) dari cacat dideteksi. | Sangat sensitif terhadap cacat internal. Portabel, memberikan informasi kedalaman cacat. | Memerlukan operator yang sangat terampil. Sulit digunakan pada komponen tipis atau bentuk kompleks. | Deteksi cacat internal (retak, laminasi, inklusi), pengukuran ketebalan. |

| Radiographic Testing (RT) | Sinar-X atau sinar Gamma melewati material dan menghasilkan gambar pada film atau detektor digital. | Memberikan rekaman visual permanen (film). Efektif untuk mendeteksi perubahan volume (porositas, inklusi). | Bahaya radiasi, memerlukan area aman. Kurang sensitif terhadap retakan yang orientasinya tidak sejajar dengan sinar. | Deteksi cacat internal volumetrik pada lasan, coran, dan komponen kritis. |

Metode untuk Cacat Permukaan (Surface Defects)

Untuk mendeteksi retakan yang terbuka ke permukaan, Liquid Penetrant Testing (PT) dan Magnetic Particle Testing (MT) adalah pilihan utama. Menurut ASNT, MT sangat efektif “untuk mendeteksi diskontinuitas permukaan dan sedikit di bawah permukaan pada bahan feromagnetik”[3]. PT, di sisi lain, lebih serbaguna karena dapat digunakan pada hampir semua material non-porous.

Metode untuk Cacat Bawah Permukaan (Subsurface Defects)

Ketika kekhawatiran utama adalah cacat internal yang tidak terlihat, Ultrasonic Testing (UT) dan Radiographic Testing (RT) adalah andalannya. UT menggunakan gelombang suara dan sangat baik dalam mendeteksi cacat planar seperti retakan dan laminasi. RT menggunakan radiasi untuk membuat “foto rontgen” dari komponen, yang sangat baik untuk menemukan cacat volumetrik seperti porositas atau inklusi. Pilihan antara keduanya seringkali bergantung pada jenis cacat yang paling mungkin terjadi, geometri komponen, dan pertimbangan keselamatan.

Kesimpulan: Membangun Integritas, Bukan Kebetulan

Integritas produk baja bukanlah hasil dari kebetulan, melainkan buah dari proses yang disengaja dan sistematis. Kita telah melihat bahwa memahami jenis-jenis cacat dan akar penyebabnya dalam proses manufaktur adalah langkah pertama yang krusial. Kita juga telah menjelajahi mekanisme bagaimana cacat yang tampaknya sepele dapat memicu kegagalan katastropik melalui konsentrasi tegangan dan propagasi retak.

Namun, pengetahuan ini tidak lengkap tanpa tindakan. Kekuatan sesungguhnya terletak pada penerapan pendekatan proaktif: membangun playbook kontrol kualitas yang solid di setiap tahap—mulai dari inspeksi material masuk yang teliti hingga pemantauan dalam proses yang waspada—dan melengkapinya dengan kemampuan deteksi canggih dari Pengujian Non-Destruktif (NDT). Dengan menggabungkan pemahaman fundamental, analisis kegagalan yang metodis, dan pencegahan yang disiplin, Anda beralih dari sekadar bereaksi terhadap masalah menjadi arsitek keandalan.

Temukan solusi NDT unggulan seperti ultrasonic flaw detector dan ultrasonic thickness gauge dari CV Java Multi Mandiri untuk mendukung sistem kontrol kualitas Anda. Konsultasikan kebutuhan inspeksi Anda dengan tim kami hari ini.

Rekomendasi Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Informasi dalam artikel ini disediakan untuk tujuan pendidikan dan informasional saja dan tidak boleh dianggap sebagai nasihat rekayasa profesional. Selalu konsultasikan dengan insinyur atau ahli material yang berkualifikasi untuk aplikasi spesifik Anda.

Referensi dan Sumber

- Chen, J., Li, J., & Wang, Z. (2015). Analysis on surface defects of hot rolled steel products. Journal of Iron and Steel Research, International, 22(10), 891-898. Retrieved from https://www.sciencedirect.com/science/article/pii/S209549561530373X

- ASM International. (N.D.). ASM Handbook, Volume 11: Failure Analysis and Prevention. Retrieved from https://www.asminternational.org/handbook-plus/volume-11-failure-analysis-and-prevention

- The American Society for Nondestructive Testing (ASNT). (N.D.). ASNT – Major NDT Methods. Retrieved from https://www.asnt.org/MajorMethod/MMLanding.aspx