Kerusakan mesin yang tak terduga adalah mimpi buruk bagi setiap manajer fasilitas dan teknisi perawatan. Satu jam downtime bisa berarti jutaan rupiah kerugian produksi. Namun, bagaimana jika mesin Anda bisa “berbicara” dan memberitahu Anda bahwa ada masalah jauh sebelum kerusakan fatal terjadi? Kabar baiknya, mereka bisa. Sinyal itu adalah getaran. Getaran mesin yang tidak normal adalah gejala dini paling kritis dari masalah mekanis yang akan datang.

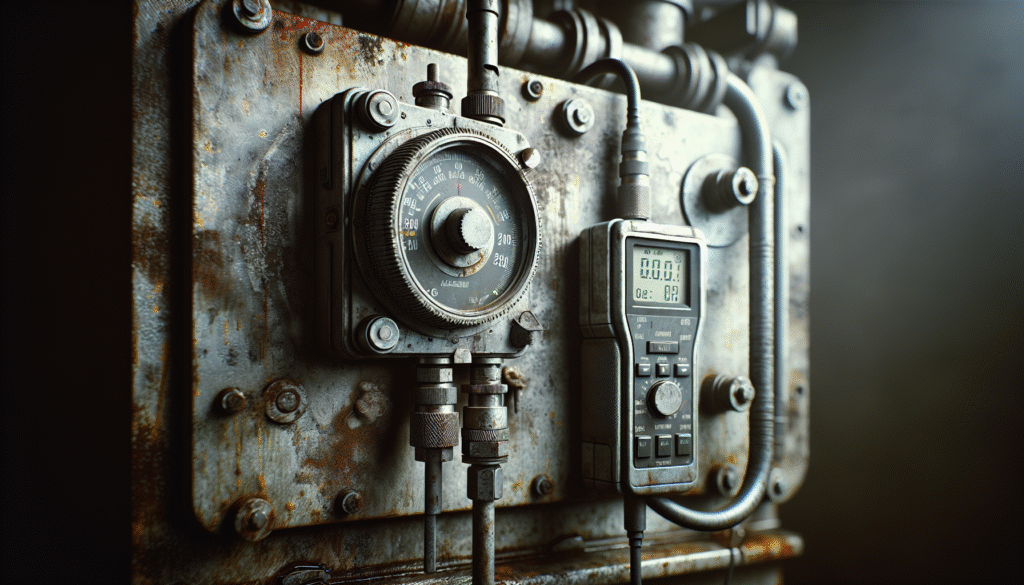

Banyak tim maintenance memiliki vibration meter, namun alat tersebut seringkali hanya menjadi pajangan di lemari. Mereka tahu alat itu penting, tetapi tidak yakin bagaimana cara menggunakannya secara sistematis untuk mencegah kegagalan. Artikel ini bukan sekadar teori. Ini adalah panduan lapangan praktis, langkah demi langkah, yang dirancang untuk para profesional pemeliharaan. Kami akan menjembatani kesenjangan antara memiliki alat dan menggunakannya secara efektif—mulai dari instalasi sensor yang benar, kalibrasi yang terjamin, hingga interpretasi data untuk membuat keputusan yang tepat dan menghentikan siklus perawatan reaktif yang mahal.

- Mengapa Monitoring Getaran Mesin Sangat Penting?

- Memahami Alat Anda: Vibration Meter dan Sensor

- Panduan Praktis: Instalasi Sensor Getaran Langkah-demi-Langkah

- Menjamin Akurasi: Proses Kalibrasi Sensor Getaran

- Menerjemahkan Data: Interpretasi Dasar Hasil Pengukuran

- Studi Kasus: Mencegah Downtime di PT. Manufaktur Maju

- Kesimpulan

- Referensi dan Sumber

Mengapa Monitoring Getaran Mesin Sangat Penting?

Monitoring getaran bukan sekadar praktik terbaik; ini adalah strategi bisnis yang krusial untuk aset industri bernilai tinggi. Kepentingannya begitu mendasar sehingga bahkan organisasi seperti NASA menggunakannya untuk memastikan integritas operasional mesin yang paling kritis. Sebuah memorandum teknis NASA tentang Space Shuttle Main Engine (SSME) menyoroti bahwa analisis data getaran adalah teknik utama yang digunakan untuk mengevaluasi kesehatan dan keamanan mesin turbin mereka.[1] Jika metode ini cukup baik untuk menjaga keamanan mesin roket, maka metode ini sangat penting untuk menjaga kelancaran operasional pabrik Anda.

Praktik ini adalah kunci untuk beralih dari model perawatan yang mahal dan tidak efisien ke strategi yang proaktif dan berbasis data. Bagi para profesional yang ingin mendalami bidang ini lebih lanjut, sumber daya dari organisasi seperti Society for Maintenance & Reliability Professionals (SMRP) dapat memberikan wawasan dan sertifikasi yang berharga.

Dari Reaktif ke Prediktif: Peran Vibration Meter dalam Maintenance

Dalam dunia industrial maintenance, ada dua filosofi utama: reaktif dan prediktif.

- Perawatan Reaktif (Reactive Maintenance): Ini adalah pendekatan “perbaiki saat rusak”. Tim baru akan bertindak setelah mesin mengalami kerusakan, yang seringkali menyebabkan downtime yang tidak direncanakan, perbaikan darurat yang mahal, dan potensi kerusakan sekunder pada komponen lain.

- Perawatan Prediktif (Predictive Maintenance): Ini adalah pendekatan “perbaiki sebelum rusak”. Dengan menggunakan alat seperti vibration meter, tim secara teratur memantau kondisi mesin. Fungsi vibration meter untuk maintenance adalah mendeteksi perubahan kecil dalam pola getaran yang mengindikasikan masalah yang sedang berkembang. Hal ini memungkinkan perbaikan dijadwalkan pada waktu yang paling nyaman, meminimalkan gangguan produksi dan biaya.

Vibration meter adalah jembatan yang memungkinkan Anda beralih dari ketidakpastian reaktif ke kontrol prediktif, mengubah tim maintenance dari “pemadam kebakaran” menjadi ahli strategi keandalan aset.

Untuk kebutuhan vibration meter, berikut produk yang direkomendasikan:

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

Portable Vibration Meter

Tanda-tanda Bahaya: Penyebab Umum Getaran Mesin Tidak Normal

Getaran mesin tidak normal hampir selalu merupakan gejala dari masalah mekanis yang spesifik. Memahami penyebab paling umum adalah langkah pertama dalam diagnosis yang efektif. Berikut adalah empat penyebab utama:

- Ketidakseimbangan (Imbalance): Terjadi ketika massa tidak terdistribusi secara merata di sekitar pusat rotasi, seperti pada kipas dengan bilah yang kotor atau aus. Ini menciptakan gaya sentrifugal yang menyebabkan getaran kuat pada frekuensi putaran mesin (1x RPM).

- Ketidakselarasan (Misalignment): Terjadi ketika garis tengah dari dua poros yang terhubung (misalnya, motor dan pompa) tidak sejajar. Ada dua jenis utama: misalignment paralel dan angular. Kondisi ini seringkali menyebabkan getaran aksial (sejajar dengan poros) yang tinggi.

- Kelonggaran Mekanis (Mechanical Looseness): Ini terjadi ketika ada celah atau jarak yang berlebihan antar komponen, seperti baut pondasi yang kendor atau keausan pada bantalan. Kelonggaran dapat menyebabkan getaran yang “berantakan” dan seringkali menghasilkan harmonik dari frekuensi putaran.

- Keausan Bantalan (Bearing Wear): Saat elemen gelinding (bola atau rol) pada bantalan mulai aus atau rusak, mereka menghasilkan getaran frekuensi tinggi yang khas. Vibration meter, terutama saat mengukur akselerasi, sangat efektif dalam mendeteksi kerusakan bantalan pada tahap paling awal.

Memahami Alat Anda: Vibration Meter dan Sensor

Vibration meter adalah perangkat elektronik yang dirancang untuk mengukur getaran osilasi pada mesin. Komponen utamanya adalah sensor (biasanya accelerometer) yang dipasang pada mesin, dan unit pemrosesan yang menampilkan hasil pengukuran. Sensor ini adalah jantung dari sistem, mengubah gerakan mekanis menjadi sinyal listrik yang dapat dianalisis.

Apa Itu Vibration Meter dan Bagaimana Cara Kerjanya?

Secara sederhana, cara kerja vibration meter adalah sebagai berikut:

- Transduser (Sensor): Sebuah accelerometer di dalam sensor mengandung material piezoelektrik. Ketika sensor bergetar bersama mesin, material ini mengalami tekanan dan menghasilkan tegangan listrik yang sebanding dengan percepatan getaran.

- Pemrosesan Sinyal: Sinyal listrik ini dikirim melalui kabel ke unit utama vibration meter.

- Analisis & Tampilan: Unit utama memproses sinyal ini dan menghitung parameter getaran yang berbeda. Hasilnya kemudian ditampilkan di layar dalam satuan teknik yang dapat dipahami, seperti mm/s untuk kecepatan atau ‘g’ untuk akselerasi.

Alat ini memungkinkan teknisi untuk mengukur “kesehatan” mesin secara kuantitatif, bukan hanya mengandalkan perasaan atau pendengaran.

Parameter Kunci: Memahami Akselerasi, Kecepatan, dan Perpindahan

Vibration meter modern mengukur tiga parameter utama. Memahami kapan harus menggunakan masing-masing parameter adalah kunci untuk diagnosis yang akurat:

- Akselerasi (Acceleration): Parameter ini paling sensitif terhadap getaran frekuensi tinggi. Ini menjadikannya indikator terbaik untuk mendeteksi masalah pada tahap awal yang menghasilkan benturan atau guncangan kecil, seperti kerusakan pada bantalan (bearing) atau masalah pada gear mesh.

- Kecepatan (Velocity): Kecepatan adalah indikator terbaik untuk kesehatan mesin secara keseluruhan dalam rentang frekuensi menengah. Sebagian besar standar keparahan getaran industri, seperti ISO 10816, didasarkan pada pengukuran kecepatan (RMS). Ini sangat baik untuk mendeteksi masalah seperti ketidakseimbangan (imbalance) dan ketidakselarasan (misalignment).

- Perpindahan (Displacement): Parameter ini paling efektif untuk mengukur getaran frekuensi rendah. Ini mengukur jarak total pergerakan mesin bolak-balik. Perpindahan sangat berguna untuk memantau mesin berkecepatan sangat rendah dan untuk menilai pergerakan struktural atau kelenturan poros.

Panduan Praktis: Instalasi Sensor Getaran Langkah-demi-Langkah

Instalasi sensor yang benar adalah fondasi dari setiap program monitoring mesin industri yang sukses. Data yang buruk akibat instalasi yang salah lebih buruk daripada tidak ada data sama sekali, karena dapat menyebabkan keputusan yang salah. Mengikuti praktik terbaik, seperti yang diuraikan oleh badan teknis seperti Vibration Institute,[2] sangat penting untuk memastikan data yang andal dan dapat diulang.

Langkah 1: Persiapan (Keamanan dan Peralatan)

Sebelum mendekati mesin apa pun, keselamatan adalah prioritas utama.

- Keselamatan Pertama: Pastikan Anda mengikuti semua prosedur lockout/tagout (LOTO) perusahaan Anda untuk memastikan mesin tidak dapat menyala secara tidak sengaja saat Anda bekerja.

- Peralatan yang Dibutuhkan: Siapkan peralatan Anda, yang mungkin termasuk:

- Vibration meter dan sensornya.

- Magnet pemasangan atau stud mount.

- Kain bersih untuk membersihkan permukaan.

- Alat penanda (spidol) untuk menandai titik pengukuran.

Langkah 2: Memilih Titik Pengukuran yang Tepat

Pemilihan lokasi sensor sangat krusial. Tujuannya adalah menempatkan sensor sedekat mungkin dengan bantalan (bearing), karena sebagian besar gaya getaran ditransmisikan melaluinya.

- Motor dan Pompa: Tempatkan sensor langsung pada rumah bantalan (bearing housing) di kedua ujung motor (drive end dan non-drive end) dan pompa.

- Kipas (Fans): Pasang sensor pada rumah bantalan di kedua sisi poros kipas.

- Arah Pengukuran: Untuk analisis komprehensif, idealnya pengukuran diambil dalam tiga sumbu: Horizontal, Vertikal, dan Aksial (sejajar dengan poros). Tandai titik-titik ini dengan jelas untuk memastikan pengukuran selalu diambil di lokasi yang sama setiap saat.

Langkah 3: Teknik Pemasangan Sensor (Stud Mount vs. Magnet)

Metode pemasangan sensor secara langsung memengaruhi kualitas sinyal getaran, terutama pada frekuensi tinggi.

- Stud Mount (Pemasangan Baut): Ini adalah metode terbaik untuk akurasi tertinggi dan respons frekuensi terbaik. Sensor dibaut langsung ke lubang yang telah dibor dan di-tap pada rumah mesin. Ini adalah pilihan ideal untuk pemantauan permanen pada aset-aset kritis. Permukaan harus rata dan bersih.

- Magnetic Mount (Pemasangan Magnet): Ini adalah metode yang paling umum untuk pengumpulan data berbasis rute (route-based). Magnet yang kuat menahan sensor di tempatnya. Meskipun sangat nyaman, penting untuk menggunakan magnet dua kutub yang datar dan memastikan permukaan mesin bersih dari cat tebal atau kotoran untuk kontak yang kokoh. Metode ini sedikit mengurangi respons frekuensi tinggi dibandingkan stud mount.

Kesalahan Umum Instalasi yang Harus Dihindari

Pembacaan sensor tidak akurat seringkali disebabkan oleh kesalahan instalasi sederhana. Hindari jebakan berikut:

- Kontak Permukaan yang Buruk: Memasang sensor pada permukaan yang kotor, berkarat, atau tidak rata akan meredam sinyal getaran dan memberikan pembacaan yang salah.

- Pemasangan yang Kendor: Magnet yang lemah atau sensor yang tidak dikencangkan dengan benar akan bergetar sendiri, menciptakan “noise” dan data yang tidak valid.

- Lokasi yang Salah: Memasang sensor pada penutup kipas yang tipis atau panel fleksibel lainnya akan mengukur getaran panel, bukan getaran mesin yang sebenarnya. Selalu pasang pada bagian mesin yang kokoh dan masif.

Menjamin Akurasi: Proses Kalibrasi Sensor Getaran

Data dari vibration meter hanya berharga jika akurat. Kalibrasi adalah proses memverifikasi dan menyesuaikan instrumen untuk memastikan pembacaannya sesuai dengan standar yang diketahui dan dapat dilacak. Tanpa kalibrasi, Anda berisiko membuat keputusan perawatan yang mahal berdasarkan informasi yang salah. Proses ini diatur oleh standar internasional yang ketat, seperti ISO 16063.

Di Indonesia, badan seperti Badan Standardisasi Nasional (BSN) menetapkan pedoman, dan laboratorium yang diakreditasi oleh Komite Akreditasi Nasional (KAN) memiliki kompetensi untuk melakukan kalibrasi yang tervalidasi. Untuk informasi lebih lanjut tentang standar yang mengatur pengukuran getaran, sumber daya dari ISO Technical Committee for Vibration Monitoring Standards adalah referensi utama. Bagi yang ingin mendalami lebih dalam, Guide to ISO Vibration Standards (PDF) juga merupakan sumber yang sangat baik.

Mengapa Kalibrasi Wajib Dilakukan? Dampak Data yang Tidak Akurat

Menggunakan sensor yang tidak terkalibrasi sama seperti mengemudi dengan speedometer yang rusak—Anda tidak dapat mempercayai informasinya. Dampak dari data yang tidak akurat bisa sangat parah:

- False Negatives: Sensor yang sensitivitasnya menurun mungkin gagal mendeteksi peningkatan getaran yang nyata. Ini bisa menyebabkan kerusakan bantalan yang terlewatkan, yang berujung pada kegagalan mesin katastropik yang seharusnya bisa dicegah.

- False Positives: Sensor yang membaca lebih tinggi dari seharusnya dapat memicu alarm palsu. Hal ini menyebabkan tim maintenance melakukan pembongkaran mesin yang tidak perlu, membuang waktu, tenaga kerja, dan sumber daya yang berharga.

Kalibrasi memastikan bahwa ketika alarm berbunyi, itu adalah masalah nyata yang membutuhkan perhatian.

Kapan dan Seberapa Sering Sensor Perlu Dikalibrasi?

Frekuensi kalibrasi sensor getaran bergantung pada beberapa faktor:

- Rekomendasi Pabrikan: Selalu mulai dengan panduan yang diberikan oleh produsen vibration meter Anda. Sebagian besar merekomendasikan interval kalibrasi tahunan.

- Intensitas Penggunaan: Alat yang digunakan setiap hari di lingkungan yang keras mungkin memerlukan kalibrasi lebih sering daripada alat yang digunakan sebulan sekali.

- Persyaratan Sistem Kualitas: Jika perusahaan Anda bersertifikat ISO 9001 atau standar kualitas lainnya, kalibrasi terjadwal untuk semua alat ukur adalah persyaratan wajib.

- Setelah Terjatuh atau Guncangan: Jika sensor atau meter mengalami guncangan fisik yang signifikan, sangat disarankan untuk mengirimkannya untuk kalibrasi ulang untuk memastikan tidak ada kerusakan internal.

Menerjemahkan Data: Interpretasi Dasar Hasil Pengukuran

Mengumpulkan data hanyalah setengah dari pertempuran. Langkah selanjutnya yang krusial adalah menerjemahkan angka-angka tersebut menjadi wawasan yang dapat ditindaklanjuti. Untungnya, Anda tidak perlu menjadi analis getaran bersertifikat untuk melakukan penilaian kondisi mesin tingkat pertama. Standar industri memberikan panduan yang jelas.

Seperti yang dijelaskan dalam sebuah artikel dari CBM Connect, “Standar ISO 10816-3 memberikan kriteria untuk mengevaluasi getaran mesin… [ini] membantu Anda dengan cepat mengidentifikasi mesin yang bermasalah dan melakukan perawatan yang ditargetkan sebelum kerusakan yang lebih serius terjadi”.[3] Standar ini adalah alat yang ampuh untuk tim maintenance.

Menggunakan Standar ISO 10816 untuk Menilai Kondisi Mesin

Standar ISO 10816 adalah referensi yang paling banyak diterima secara global untuk menilai keparahan getaran mesin. Standar ini mengkategorikan tingkat getaran (biasanya diukur dalam kecepatan, mm/s RMS) ke dalam beberapa zona untuk berbagai kelas mesin.

Berikut adalah contoh tabel keparahan getaran yang disederhanakan berdasarkan ISO 10816-3 untuk mesin industri umum (misalnya, pompa dan motor hingga 300 kW):

| Zona | Rentang Getaran (mm/s RMS) | Kondisi Mesin | Tindakan yang Direkomendasikan |

|---|---|---|---|

| A | 0 – 2.3 | Baik (Good) | Tidak ada tindakan yang diperlukan. Mesin beroperasi secara normal. |

| B | 2.3 – 4.5 | Memuaskan (Satisfactory) | Mesin dapat dioperasikan untuk jangka panjang tanpa batasan. |

| C | 4.5 – 7.1 | Tidak Memuaskan (Unsatisfactory) | Mesin tidak cocok untuk operasi jangka panjang. Investigasi lebih lanjut diperlukan. |

| D | > 7.1 | Tidak Dapat Diterima (Unacceptable) | Getaran dapat menyebabkan kerusakan. Mesin harus segera diperbaiki. |

Dengan membandingkan pembacaan Anda dengan bagan ini, Anda dapat dengan cepat menentukan apakah mesin dalam kondisi sehat atau memerlukan perhatian.

Analisis Tren: Kunci Mendeteksi Kerusakan Sejak Dini

Meskipun pengukuran tunggal berguna, kekuatan sebenarnya dari monitoring getaran terletak pada analisis tren. Ini melibatkan pengambilan pengukuran dari titik yang sama pada mesin yang sama secara berkala (misalnya, setiap bulan) dan memplot hasilnya dari waktu ke waktu.

Sebuah mesin yang sehat akan menunjukkan garis tren yang relatif datar. Namun, jika sebuah masalah mulai berkembang—seperti keausan bantalan—grafik tren akan menunjukkan peningkatan getaran yang lambat namun stabil dari bulan ke bulan. Tren naik yang jelas ini adalah peringatan dini yang paling andal. Ini memungkinkan Anda untuk mendeteksi kerusakan yang sedang berkembang jauh sebelum tingkat getaran mencapai zona alarm “Tidak Memuaskan” atau “Tidak Dapat Diterima” pada bagan ISO, memberikan Anda waktu yang cukup untuk merencanakan perbaikan.

Studi Kasus: Mencegah Downtime di PT. Manufaktur Maju

Untuk melihat bagaimana semua ini bekerja dalam praktik, mari kita lihat studi kasus hipotetis namun realistis.

Problem: Kegagalan Pompa Pendingin Kritis yang Berulang

PT. Manufaktur Maju memiliki masalah berulang dengan pompa pendingin kritis di lini produksi utama mereka. Setiap tiga hingga empat bulan, pompa ini akan gagal secara tak terduga, menyebabkan downtime produksi selama 8 jam dan biaya perbaikan darurat yang signifikan. Tim maintenance hanya bisa bereaksi, mengganti bantalan yang rusak setelah kerusakan terjadi.

Solution: Implementasi Rute Monitoring Getaran Bulanan

Setelah frustrasi dengan siklus kerusakan-perbaikan, manajer maintenance memutuskan untuk menerapkan program monitoring getaran proaktif. Mereka mengikuti langkah-langkah dalam panduan ini:

- Instalasi: Mereka memasang stud mount permanen pada rumah bantalan pompa untuk memastikan titik pengukuran yang konsisten.

- Pengumpulan Data: Menggunakan vibration meter, seorang teknisi ditugaskan untuk mengambil pembacaan getaran (kecepatan, mm/s RMS) dari titik-titik tersebut pada tanggal 1 setiap bulan.

- Analisis Tren: Data dicatat dalam spreadsheet sederhana untuk membuat grafik tren dari waktu ke waktu.

Result: Deteksi Dini Kerusakan Bearing dan Perbaikan Terjadwal

Selama dua bulan pertama, pembacaan getaran stabil di zona “Baik” (sekitar 2.0 mm/s). Namun, pada bulan ketiga, pembacaan pada bantalan sisi penggerak (drive-end) naik menjadi 3.5 mm/s. Pada bulan keempat, angkanya mencapai 5.0 mm/s, memasuki zona “Tidak Memuaskan” menurut standar ISO.

Grafik tren menunjukkan peningkatan yang jelas dan stabil. Alih-alih menunggu kegagalan, tim maintenance menjadwalkan perbaikan selama akhir pekan berikutnya yang telah direncanakan. Mereka mengganti bantalan yang mulai aus, mencegah kegagalan katastropik. Hasilnya:

- Mencegah downtime produksi yang tidak direncanakan selama 8 jam.

- Menghemat biaya perbaikan darurat yang diperkirakan mencapai puluhan juta rupiah.

- Meningkatkan keandalan aset kritis dan memberikan ketenangan pikiran bagi tim operasional.

Kesimpulan

Monitoring getaran mesin tidak lagi menjadi domain eksklusif para ahli dengan peralatan mahal. Dengan vibration meter modern dan pemahaman dasar yang kuat, setiap tim maintenance dapat memanfaatkan teknologi ini untuk mengubah strategi mereka.

Kunci keberhasilan terletak pada tiga pilar fundamental yang telah kita bahas: instalasi sensor yang cermat untuk memastikan data yang andal, kalibrasi rutin untuk menjamin akurasi, dan interpretasi data yang konsisten menggunakan standar industri seperti ISO 10816. Dengan menguasai pilar-pilar ini, Anda tidak lagi hanya bereaksi terhadap masalah; Anda secara proaktif mencegahnya. Anda kini memiliki playbook praktis untuk beralih dari siklus perawatan reaktif yang membuat frustrasi ke model prediktif yang efisien dan hemat biaya, memastikan mesin Anda tetap beroperasi dengan andal dan produktif.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka yang berspesialisasi dalam melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami tantangan operasional yang Anda hadapi. Kami menyediakan vibration meter dan instrumen lainnya yang Anda butuhkan untuk membangun program predictive maintenance yang sukses. Jika Anda siap untuk meningkatkan keandalan aset dan mengurangi downtime, tim ahli kami siap membantu Anda menemukan solusi peralatan yang tepat. Mari diskusikan kebutuhan perusahaan Anda dan jadikan kami mitra dalam mengoptimalkan operasi industri Anda.

Penting: Selalu ikuti panduan keselamatan dari pabrikan dan prosedur lockout/tagout (LOTO) spesifik perusahaan Anda sebelum melakukan pekerjaan apa pun pada mesin industri.

Rekomendasi Portable Vibration Meter

Portable Vibration Meter

Portable Vibration Meter

Mitech MV800 Vibration Meter Portable – Standar ISO 2372 & 3 Parameter

Referensi dan Sumber

- National Aeronautics and Space Administration. (1987). NASA Technical Memorandum: Space Shuttle Main Engine Vibration Data Base (TM-86576). Retrieved from https://ntrs.nasa.gov/api/citations/19870007443/downloads/19870007443.pdf

- Vibration Institute. (N.D.). Analyst Certification. Retrieved from https://www.vi-institute.org/certification/

- Brannon, E. (N.D.). Simplified Vibration Monitoring: ISO 10816-3 Guidelines. CBM Connect. Retrieved from https://www.cbmconnect.com/simplified-vibration-monitoring-iso-10816-3-guidelines/