Sebuah sistem kelistrikan bertegangan tinggi padam total, menyebabkan kerugian operasional jutaan dolar. Setelah investigasi mendalam, penyebabnya bukanlah lonjakan daya atau kesalahan desain sirkuit, melainkan sebuah komponen isolator keramik yang retak. Cacat ini, yang tidak terlihat secara kasat mata, berasal dari inkonsistensi kualitas material yang lolos dari proses quality control (QC). Skenario ini adalah mimpi buruk bagi setiap manajer QC dan insinyur manufaktur—sebuah kegagalan katastropik yang berakar dari cacat material tersembunyi.

Inkonsistensi kualitas material adalah ancaman senyap yang mengintai di setiap rantai pasokan komponen listrik. Bergantung pada inspeksi visual atau sertifikasi pemasok saja tidaklah cukup. Di sinilah pengujian kekerasan material, atau hardness testing, berperan sebagai garda terdepan pertahanan.

Artikel ini adalah panduan praktis bagi para profesional di industri kelistrikan untuk mengintegrasikan hardness tester ke dalam proses QC. Kami akan mengupas tuntas bagaimana metode ini mengubah pendekatan Anda dari analisis kegagalan yang reaktif menjadi jaminan kualitas yang proaktif, memastikan setiap komponen memiliki integritas mekanis yang dibutuhkan untuk performa andal dan aman.

- Problem: Akar Masalah Kegagalan Material pada Komponen Listrik

- Framework: Membangun Proses Quality Control (QC) yang Proaktif

- Solusi Inti: Peran Hardness Tester dalam Verifikasi Integritas Mekanis

- Bukti Kualitas: Memanfaatkan Standar Industri untuk Keandalan Terjamin

- Kesimpulan: Dari Cacat Tersembunyi Menuju Sistem yang Andal

- References

Problem: Akar Masalah Kegagalan Material pada Komponen Listrik

Sebelum membahas solusinya, penting bagi para manajer operasional dan tim QC untuk memahami lanskap risiko yang dihadapi. Kegagalan komponen listrik jarang terjadi secara tiba-tiba tanpa sebab. Sering kali, ini adalah puncak dari degradasi material yang telah berlangsung lama atau cacat bawaan yang tidak terdeteksi. Konsekuensinya bukan hanya kerugian finansial akibat downtime, tetapi juga risiko keselamatan yang serius.

Sebuah laporan teknis dari Laboratorium Material Pusat Pengembangan Riset Wright Angkatan Udara AS menemukan fakta yang mengejutkan: 36% kegagalan kelistrikan pada pesawat disebabkan oleh interkoneksi seperti kabel dan konektor, dengan korosi dan degradasi material menjadi penyebab utamanya [1]. Data ini menggarisbawahi betapa krusialnya integritas fisik komponen, bahkan dalam sistem yang paling canggih sekalipun.

Penyebab Umum Kegagalan: Dari Panas Berlebih hingga Cacat Tersembunyi

Kegagalan material pada komponen listrik dapat ditelusuri ke beberapa penyebab utama yang saling terkait. Berdasarkan analisis akademis dari Universitas Muhammadiyah Makassar, penyebab kegagalan jaringan distribusi dapat dikategorikan menjadi beberapa kelompok, termasuk gangguan alam, kesalahan manusia, dan yang paling relevan bagi kita: cacat material dan kegagalan komponen [2].

Penyebab-penyebab spesifik di level komponen meliputi:

- Stres Termal (Overheating): Panas berlebih dapat mengubah struktur mikro material, membuatnya lebih rapuh atau lunak, yang pada akhirnya menyebabkan kegagalan mekanis dan elektrik.

- Stres Elektrik (Dielectric Breakdown): Tegangan yang melebihi kapasitas material isolasi dapat menyebabkan kerusakan permanen, menciptakan jalur bagi arus bocor. Statistik dari ALL-TEST Pro menunjukkan bahwa pada generator listrik, 56% kegagalan disebabkan oleh kerusakan isolasi listrik [3].

- Stres Mekanis: Getaran, guncangan, atau tekanan fisik yang konstan dapat menyebabkan retakan mikro yang seiring waktu akan membesar dan berujung pada patah.

- Faktor Lingkungan: Kelembaban, paparan bahan kimia, dan polutan dapat menyebabkan korosi pada komponen logam atau degradasi pada polimer, melemahkan struktur material secara perlahan.

Studi Kasus: Mengapa Isolator Tegangan Tinggi Rentan terhadap Kerusakan

Isolator adalah komponen kritis yang berfungsi mencegah aliran listrik ke jalur yang tidak diinginkan. Kegagalannya dapat melumpuhkan seluruh sistem. Material isolator, seperti keramik dan polimer, harus memiliki kekuatan dielektrik yang tinggi sekaligus ketahanan mekanis yang mumpuni.

Namun, penelitian menunjukkan adanya celah signifikan. Sebuah studi yang dipublikasikan dalam e-journal BRIN menemukan bahwa sampel isolator keramik lokal menunjukkan tegangan tembus (breakdown voltage) antara 7,99 – 9,35 kV/mm, angka yang berada di bawah standar yang disyaratkan oleh PLN sebesar 9,85 kV/mm [4]. Ini adalah bukti nyata bahwa material yang secara visual tampak sempurna bisa jadi memiliki kelemahan elektrik yang fatal. Kelemahan ini sering kali berawal dari masalah mekanis. Retakan atau chipping kecil akibat material yang terlalu rapuh (kekerasan tidak sesuai standar) akan menjadi titik lemah di mana kelembaban dan polutan dapat menumpuk, yang pada akhirnya memicu kegagalan dielektrik.

Ancaman Tak Terlihat: Inkonsistensi Kualitas Material dari Supplier

Salah satu tantangan terbesar dalam QC adalah memastikan konsistensi material yang diterima dari pemasok. Variasi dalam proses manufaktur, seperti perlakuan panas (heat treatment) yang tidak merata atau komposisi paduan logam yang tidak sesuai, dapat menghasilkan komponen dengan tingkat kekerasan yang bervariasi.

Seperti yang ditekankan oleh para ahli di Mitech NDT, cacat tersembunyi yang tidak dapat dideteksi oleh inspeksi visual adalah penyebab utama kegagalan prematur [5]. Sebuah komponen yang lebih lunak dari spesifikasi akan lebih mudah aus dan terdeformasi, sementara komponen yang terlalu keras bisa menjadi rapuh dan rentan retak di bawah tekanan. Inilah alasan mengapa pendekatan QC harus bergeser dari sekadar reaktif (menganalisis setelah terjadi kegagalan) menjadi proaktif (memverifikasi kualitas material sebelum masuk ke lini produksi).

Framework: Membangun Proses Quality Control (QC) yang Proaktif

Mengatasi masalah inkonsistensi material membutuhkan lebih dari sekadar alat; dibutuhkan sebuah kerangka kerja atau framework yang sistematis. Membangun proses Quality Control (QC) yang proaktif adalah fondasi untuk menjamin keandalan dan keamanan produk akhir. Proses ini mengintegrasikan pengecekan kualitas di setiap tahapan, dari gerbang penerimaan bahan baku hingga pengujian produk jadi, selaras dengan prinsip manajemen mutu yang telah terbukti seperti Six Sigma atau Total Quality Management (TQM).

Mengapa QC Adalah Investasi, Bukan Biaya

Bagi manajer operasional, setiap proses tambahan sering kali dilihat sebagai biaya. Namun, QC yang efektif adalah sebuah investasi dengan ROI yang jelas. Sebuah studi oleh Evans dan Lindsay (2014) yang dirujuk oleh peneliti di Universitas Airlangga menyimpulkan bahwa implementasi QC secara signifikan meningkatkan kinerja operasional, kepuasan pelanggan, produktivitas, dan profitabilitas, sambil secara bersamaan menekan biaya akibat kegagalan produk [6].

Manfaat utama dari proses QC yang ketat dalam manufaktur komponen listrik meliputi:

- Pengurangan Cacat dan Limbah: Mendeteksi material yang tidak sesuai standar di awal akan mencegah produksi massal komponen yang cacat.

- Peningkatan Keamanan: Memastikan komponen seperti isolator dan casing memiliki kekuatan mekanis yang tepat dapat mencegah kecelakaan listrik yang fatal.

- Konsistensi Produk: Menjamin setiap batch produk memenuhi standar kualitas yang sama, membangun reputasi merek yang andal.

- Efisiensi Biaya Jangka Panjang: Mencegah biaya penarikan produk (recall), klaim garansi, dan kerusakan reputasi yang jauh lebih besar daripada investasi pada peralatan QC.

Tahapan Kunci dalam QC Komponen Listrik

Untuk membangun proses yang efektif, penting untuk membedakan antara Quality Control (QC) dan Quality Assurance (QA). QA adalah strategi dan sistem yang dirancang untuk mencegah cacat, sementara QC adalah proses inspeksi dan pengujian untuk mengidentifikasi cacat. Keduanya bekerja bersamaan dalam sebuah alur kerja yang terstruktur:

- Inspeksi Material Masuk (Incoming Material Inspection): Ini adalah garda pertahanan pertama. Setiap material baku atau komponen dari pemasok harus diverifikasi kesesuaiannya dengan spesifikasi teknis. Di sinilah hardness tester memainkan peran krusial untuk memverifikasi sifat mekanis material sebelum diterima.

- Kontrol Proses Produksi (In-Process Inspection): Pengecekan dilakukan pada berbagai titik di lini produksi. Tujuannya adalah untuk memastikan bahwa proses manufaktur itu sendiri tidak menimbulkan cacat atau mengubah sifat material yang diinginkan.

- Pengujian Produk Akhir (Final Product Testing): Sebelum dikirim ke pelanggan, produk jadi diuji secara komprehensif. Untuk komponen listrik, pengujian ini tidak hanya mencakup verifikasi mekanis tetapi juga tes fungsional esensial seperti:

- Uji Kontinuitas (Continuity Testing): Memastikan tidak ada sirkuit yang terputus.

- Uji Resistansi Isolasi (Insulation Resistance Testing): Memverifikasi kemampuan isolator untuk mencegah kebocoran arus.

Dengan menerapkan tahapan ini, perusahaan dapat secara sistematis mengurangi risiko dan memastikan bahwa hanya produk berkualitas tinggi yang sampai ke pasar.

Solusi Inti: Peran Hardness Tester dalam Verifikasi Integritas Mekanis

Di jantung proses QC proaktif terletak kemampuan untuk mengukur dan memverifikasi properti fundamental material. Untuk integritas mekanis, hardness tester atau alat uji kekerasan adalah instrumen yang tak tergantikan. Alat ini memberikan data kuantitatif yang objektif tentang kemampuan suatu material untuk menahan deformasi, sebuah indikator kunci dari kekuatan, ketahanan aus, dan daya tahannya secara keseluruhan. Untuk informasi lebih mendalam mengenai prinsip-prinsip pengujian kekerasan, University of Maryland Guide to Material Hardness menyediakan tinjauan akademis yang sangat baik.

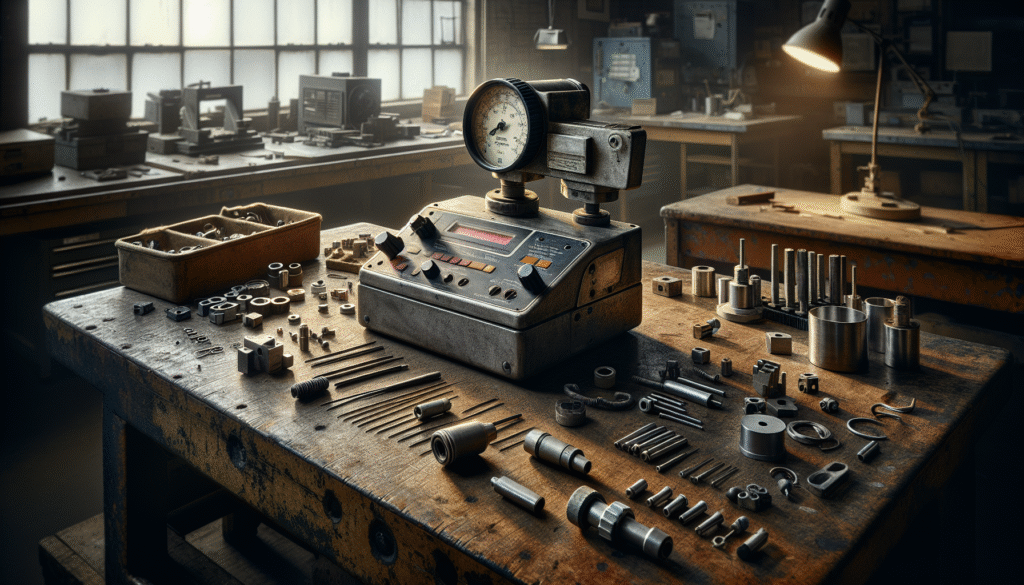

Apa itu Hardness Tester dan Bagaimana Cara Kerjanya?

Secara sederhana, hardness tester bekerja dengan menekan sebuah objek yang sangat keras yang disebut indenter (biasanya berbentuk bola, piramida, atau kerucut) ke permukaan material sampel dengan gaya (beban) yang spesifik dan terkontrol. Alat ini kemudian mengukur dimensi lekukan yang dihasilkan (kedalaman atau luas permukaan).

Seperti yang dijelaskan oleh para ahli dari distributor instrumen PT. Andaru Persada Mandiri, material yang lebih lunak akan menghasilkan lekukan yang lebih dalam atau lebih lebar, sementara material yang lebih keras akan menahan penetrasi indenter, menghasilkan lekukan yang lebih dangkal atau sempit [7]. Hasil pengukuran ini kemudian dikonversi menjadi nilai pada skala kekerasan tertentu (misalnya, Rockwell, Vickers, atau Brinell).

Untuk kebutuhan hardness tester, berikut produk yang direkomendasikan:

Hardness Tester / Alat Ukur Kekerasan

Tanya Jawab Ahli: Mengapa Integritas Mekanis Sama Pentingnya dengan Sifat Listrik?

Pertanyaan: “Untuk komponen seperti isolator, bukankah yang terpenting adalah kekuatan dielektriknya?”

Jawaban (dari perspektif seorang Insinyur Material): “Tentu, sifat listrik adalah fungsi utamanya. Namun, bayangkan sebuah isolator keramik yang sangat kuat secara dielektrik tetapi terlalu rapuh karena proses pembakaran yang salah. Getaran dari saluran listrik atau benturan kecil saat pemasangan bisa menyebabkan retakan mikro. Retakan ini menjadi jalur bagi kelembaban dan kontaminan untuk masuk, yang pada akhirnya akan mengkompromikan kekuatan dielektriknya dan menyebabkan flashover atau kegagalan total. Jadi, integritas mekanis—yang diverifikasi melalui uji kekerasan—adalah fondasi yang memastikan sifat listrik komponen dapat bertahan lama di dunia nyata.”

Memilih Metode Uji yang Tepat untuk Komponen Anda

Tidak ada satu metode uji kekerasan yang cocok untuk semua aplikasi. Pemilihan metode yang tepat bergantung pada jenis material, ketebalan, dan tujuan pengujian.

| Metode Uji | Prinsip Kerja | Aplikasi pada Komponen Listrik | Kelebihan & Kekurangan |

|---|---|---|---|

| Rockwell | Mengukur kedalaman penetrasi indenter di bawah beban besar. | Casing plastik, material isolasi (sesuai ASTM D785-23), komponen logam yang sudah di-heat treat. | Kelebihan: Cepat, mudah dioperasikan. Kekurangan: Kurang akurat untuk material yang sangat tipis. |

| Vickers | Mengukur luas permukaan lekukan berbentuk piramida. | Lapisan tipis, komponen kecil & presisi, material keramik yang rapuh. | Kelebihan: Sangat akurat, satu skala untuk semua material. Kekurangan: Membutuhkan persiapan permukaan, lebih lambat. |

| Brinell | Mengukur diameter lekukan dari indenter bola baja. | Komponen logam cor atau tempa yang besar dengan permukaan kasar. | Kelebihan: Baik untuk material dengan struktur tidak homogen. Kekurangan: Tidak cocok untuk material tipis atau sangat keras. |

| Ultrasonic (NDT) | Mengukur perubahan frekuensi getaran probe saat menyentuh permukaan. | Inspeksi material masuk di lokasi, pengujian komponen besar yang tidak bisa dipindahkan. | Kelebihan: Portabel, Non-Destructive Testing (NDT). Kekurangan: Sensitif terhadap kondisi permukaan. |

Secara spesifik untuk komponen listrik:

- Plastik dan Isolator: Standar industri seperti ASTM D785-23 secara eksplisit merekomendasikan metode Rockwell untuk mengukur kekerasan plastik dan bahan isolasi listrik [8].

- Komponen Elektronik Kecil: Metode Vickers sangat ideal karena kemampuannya menguji area yang sangat kecil dan lapisan tipis tanpa merusak komponen secara signifikan.

- Verifikasi Pemasok: Ultrasonic Hardness Tester portabel adalah alat yang sangat efisien untuk tim QC melakukan verifikasi cepat terhadap material logam yang baru datang dari pemasok, langsung di area penerimaan barang, seperti yang direkomendasikan oleh ahli NDT [5].

Untuk kebutuhan hardness tester, berikut produk yang direkomendasikan:

Hardness Tester / Alat Ukur Kekerasan

Bukti Kualitas: Memanfaatkan Standar Industri untuk Keandalan Terjamin

Menerapkan proses QC dan menggunakan alat yang tepat adalah langkah penting, tetapi untuk mencapai tingkat keandalan dan kepercayaan tertinggi, semua pengujian harus mengacu pada standar industri yang diakui secara global. Standar ini menyediakan bahasa universal untuk kualitas, memastikan bahwa hasil pengujian dapat diverifikasi, konsisten, dan dapat dibandingkan di seluruh rantai pasokan. Pemerintah dan badan standardisasi, seperti yang dijelaskan dalam program NIST Hardness Standardization and Measurements, memainkan peran penting dalam menjaga konsistensi dan akurasi pengukuran ini.

Standar Internasional untuk Uji Kekerasan (ASTM & ISO)

Untuk pengujian kekerasan material, dua badan standardisasi utama yang diakui di seluruh dunia adalah ASTM International (American Society for Testing and Materials) dan ISO (International Organization for Standardization). Mengikuti standar ini bukan hanya praktik terbaik; ini adalah syarat untuk berbisnis di pasar global.

Berikut adalah standar kunci yang harus diketahui oleh setiap manajer QC:

- Rockwell Hardness: Diatur oleh ASTM E18 Standard for Rockwell Hardness dan ISO 6508. Standar ini mendefinisikan prosedur untuk pengujian material logam [9].

- Rockwell Hardness untuk Plastik: Diatur oleh ASTM D785-23, yang setara dengan ISO 2039-2. Ini adalah standar wajib untuk menguji komponen non-logam seperti casing dan isolator polimer [8].

- Vickers Hardness: Diatur oleh ASTM E384, yang mencakup pengujian microhardness untuk komponen kecil, lapisan tipis, dan material rapuh seperti keramik [9].

- Brinell Hardness: Diatur oleh ASTM E10 dan ISO 6506, digunakan untuk material yang lebih besar dan lebih kasar [9].

Kepatuhan terhadap standar ini memastikan bahwa pembacaan “55 HRC” (Hardness Rockwell C) di fasilitas Anda memiliki arti yang sama persis dengan “55 HRC” di fasilitas pemasok Anda di negara lain.

Menjamin Keamanan & Kualitas: Pentingnya Sertifikasi SNI dan IEC

Selain standar pengujian material, komponen listrik secara keseluruhan harus memenuhi standar keamanan dan kinerja. Di sinilah sertifikasi produk berperan. Dua logo yang paling penting untuk diperhatikan di pasar Indonesia adalah SNI dan IEC.

- IEC (International Electrotechnical Commission): Ini adalah organisasi standar global untuk semua teknologi listrik, elektronik, dan terkait. Produk dengan sertifikasi IEC menunjukkan bahwa produk tersebut telah diuji untuk memenuhi standar keamanan dan kinerja internasional.

- SNI (Standar Nasional Indonesia): Ini adalah standar wajib yang ditetapkan oleh pemerintah Indonesia untuk produk-produk tertentu yang beredar di dalam negeri untuk melindungi konsumen. Direktorat Jenderal Ketenagalistrikan (Gatrik ESDM) adalah otoritas tertinggi yang menetapkan dan mengawasi penerapan SNI wajib untuk peralatan listrik [10].

Bagi manajer pengadaan dan QC, memilih komponen yang sudah memiliki sertifikasi SNI dan/atau IEC adalah langkah validasi kualitas yang krusial. Pemerintah Indonesia mewajibkan SNI untuk berbagai komponen listrik kritis, termasuk:

- MCB (Miniature Circuit Breaker)

- RCCB (Residual Current Circuit Breaker)

- Kabel Listrik

- Stop Kontak dan Sakelar

- Lampu (Luminer)

Memilih komponen bersertifikat memastikan bahwa produk tersebut tidak hanya dibuat dari material yang tepat tetapi juga telah lulus serangkaian pengujian keselamatan dan fungsional yang ketat.

Kesimpulan: Dari Cacat Tersembunyi Menuju Sistem yang Andal

Kegagalan material pada komponen listrik adalah risiko nyata dengan konsekuensi yang signifikan, mulai dari kerugian operasional hingga ancaman keselamatan. Seperti yang telah kita lihat, akar masalahnya sering kali terletak pada cacat tersembunyi dan inkonsistensi kualitas material yang tidak dapat dideteksi oleh inspeksi visual semata.

Solusinya terletak pada pergeseran paradigma dari pendekatan reaktif menjadi kerangka kerja Quality Control (QC) yang proaktif. Dalam kerangka kerja ini, hardness tester bukan lagi sekadar alat laboratorium, melainkan instrumen strategis di lini depan untuk memverifikasi integritas mekanis—fondasi dari keandalan jangka panjang. Dengan memilih metode uji yang tepat untuk setiap material dan mengintegrasikannya ke dalam alur kerja QC, perusahaan dapat secara efektif mengeliminasi material di bawah standar sebelum menyebabkan kerusakan.

Pada akhirnya, kepatuhan terhadap standar industri yang diakui secara global seperti ASTM dan ISO untuk pengujian material, serta pemilihan komponen bersertifikasi SNI dan IEC, memberikan bukti kualitas tertinggi. Mengintegrasikan pengujian kekerasan ke dalam proses QC Anda adalah langkah langsung untuk mengubah komponen Anda dari potensi titik kegagalan menjadi pilar dari sebuah sistem kelistrikan yang benar-benar andal dan aman.

Sebagai pemasok dan distributor instrumen pengukuran dan pengujian yang melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami tantangan yang Anda hadapi dalam menjaga standar kualitas tertinggi. Kami menyediakan berbagai solusi hardness tester yang dirancang untuk memenuhi kebutuhan QC yang paling ketat, membantu perusahaan Anda mengoptimalkan operasi dan memastikan keandalan produk. Untuk diskusikan kebutuhan perusahaan Anda, tim ahli kami siap membantu Anda menemukan peralatan yang tepat untuk membangun proses QC yang lebih kuat dan proaktif.

Rekomendasi Ultrasonic Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

References

- U.S. Air Force Wright Research and Development Center. (1990). Failure Analysis Techniques for the Evaluation of Electrical and Electronic Components in Aircraft Accident Investigations (WRDC-TR-90-4075). Retrieved from https://apps.dtic.mil/sti/tr/pdf/ADA226381.pdf

- Universitas Muhammadiyah Makassar. (N.D.). Analisis Gangguan Jaringan Distribusi Menggunakan Metode Fault Tree Analysis (FTA). Retrieved from digilibadmin.unismuh.ac.id

- ALL-TEST Pro. (N.D.). Kegagalan Isolasi Listrik. Retrieved from alltestpro.com/id/kegagalan-isolasi-listrik/

- e-journal BRIN (Badan Riset dan Inovasi Nasional). (N.D.). Penelitian Pembuatan Isolator Keramik dan Pengujian Tegangan Tembus. Retrieved from ejournal.brin.go.id

- Mitech NDT. (N.D.). Uji Kekerasan Material Bor Ultrasonic Hardness Tester. Retrieved from mitech-ndt.co.id/uji-kekerasan-material-bor-ultrasonic-hardness-tester/

- Universitas Airlangga. (N.D.). Pentingnya Quality Control untuk Meningkatkan Kualitas Produk pada Industri, citing Evans, J. R., & Lindsay, W. M. (2014). Managing for Quality and Performance Excellence. Cengage Learning. Retrieved from ftmm.unair.ac.id

- PT. Andaru Persada Mandiri. (N.D.). Hardness Tester Lab. Retrieved from andarupm.co.id/hardness-tester-lab/

- ASTM International. (2023). Standard Test Method for Rockwell Hardness of Plastics and Electrical Insulating Materials (ASTM D785-23). Retrieved from https://img.antpedia.com/standard/files/pdfs_ora/20230612/astm/2023/D%20785%20-%2023.pdf

- Metkon Instruments Inc. (N.D.). Hardness Testing Explained: From Basic Methods to Expert Techniques. Retrieved from https://www.metkon.com/hardness-testing-explained/

- Gatrik ESDM (Direktorat Jenderal Ketenagalistrikan). (N.D.). Daftar Peralatan Listrik Wajib SNI. Retrieved from gatrik.esdm.go.id