Di industri energi—baik minyak dan gas (migas) maupun pembangkit listrik—kegagalan satu komponen material bukan sekadar masalah teknis. Ini adalah potensi bencana yang dapat memicu kerugian finansial masif, kerusakan lingkungan yang parah, dan yang terpenting, mengancam keselamatan jiwa. Komponen seperti pipa, turbin, dan bejana tekan beroperasi di bawah tekanan ekstrem, suhu tinggi, dan lingkungan korosif yang tanpa henti menguji integritas strukturalnya. Di tengah risiko ini, bagaimana para manajer Quality Control (QC) dan insinyur integritas dapat memastikan setiap aset beroperasi dengan aman dan andal?

Jawabannya terletak pada fondasi quality control material: uji kekerasan. Hardness testing, atau uji kekerasan, adalah garda terdepan dalam pertahanan terhadap kegagalan material. Ini bukan sekadar prosedur pemeriksaan rutin, melainkan pilar strategis yang memastikan keamanan operasional, kepatuhan terhadap standar industri yang ketat, dan keandalan jangka panjang aset. Artikel ini akan mengupas tuntas mengapa hardness tester menjadi alat yang tak tergantikan dalam inspeksi material sektor energi, mulai dari memahami risiko kegagalan, menguasai metode pengujian, hingga mengintegrasikan data untuk membangun sistem pemeliharaan prediktif yang kokoh.

- Risiko Tinggi: Konsekuensi Kegagalan Material di Sektor Energi

- Pilar Jaminan Kualitas: Memahami Uji Kekerasan Material

- Aplikasi di Lapangan: Memilih Hardness Tester yang Tepat

- Dari Kepatuhan Standar Menuju Pemeliharaan Prediktif

- Kesimpulan

- References

Risiko Tinggi: Konsekuensi Kegagalan Material di Sektor Energi

Untuk memahami pentingnya inspeksi, kita harus terlebih dahulu menyadari besarnya risiko yang dihadapi. Kegagalan material di fasilitas energi sering kali terjadi secara tiba-tiba dan berdampak luas. Sebuah retakan mikroskopis pada sambungan las pipa gas bertekanan tinggi atau penurunan kekuatan material pada bilah turbin dapat menjadi pemicu insiden katastropik. Konsekuensinya mencakup ledakan, kebocoran zat berbahaya, penghentian produksi (downtime) yang memakan biaya jutaan dolar per hari, serta denda regulasi yang signifikan. Inilah mengapa pencegahan melalui inspeksi material yang teliti menjadi prioritas utama.

Ancaman Tak Terlihat: Korosi, Kelelahan (Fatigue), dan Keretakan

Integritas struktural komponen energi terus-menerus digerogoti oleh berbagai mekanisme degradasi. Tiga ancaman utama yang menjadi fokus dalam setiap program inspeksi material adalah:

- Korosi: Reaksi kimia atau elektrokimia antara material dengan lingkungannya yang menyebabkan kerusakan. Di industri migas, korosi internal akibat H2S (hidrogen sulfida) atau CO2 dalam fluida, serta korosi eksternal akibat kondisi lingkungan, menjadi risiko kegagalan material yang konstan. Korosi dapat menipiskan dinding pipa atau merusak permukaan komponen hingga titik kritis.

- Kelelahan (Fatigue): Terjadi ketika material mengalami pembebanan siklik (berulang), seperti getaran pada mesin atau perubahan tekanan pada pipa. Meskipun beban yang diberikan jauh di bawah batas kekuatan luluh material, seiring waktu, retakan kecil dapat terbentuk dan merambat hingga menyebabkan kegagalan mendadak.

- Keretakan Akibat Tekanan (Stress Cracking): Ini adalah bentuk kegagalan material yang sangat berbahaya karena dapat terjadi tanpa deformasi yang terlihat. Salah satu jenis yang paling ditakuti di industri migas adalah Sulfide Stress Cracking (SSC), yaitu keretakan pada logam akibat kombinasi tegangan tarik dan paparan lingkungan yang mengandung H2S (dikenal sebagai sour service). Untuk mencegahnya, standar industri seperti NACE MR0175/ISO 15156 menetapkan persyaratan yang sangat ketat, di mana salah satu parameter utamanya adalah batas kekerasan maksimum material[1]. Melebihi batas kekerasan ini dapat membuat material menjadi rapuh dan rentan terhadap SSC.

Pilar Jaminan Kualitas: Memahami Uji Kekerasan Material

Dalam konteks quality control material, uji kekerasan adalah prosedur fundamental untuk mengevaluasi sifat mekanik suatu bahan. Pengujian ini memberikan data kuantitatif yang krusial untuk memastikan material sesuai dengan spesifikasi desain, memverifikasi hasil proses perlakuan panas (heat treatment), dan mendeteksi potensi masalah sebelum komponen dipasang atau selama inspeksi di lapangan.

Apa Itu Kekerasan Material dan Mengapa Ini Sangat Penting?

Secara teknis, kekerasan material didefinisikan sebagai ketahanan suatu material terhadap deformasi plastis lokal, seperti goresan atau lekukan. Dalam praktik industri, nilai kekerasan menjadi indikator vital untuk beberapa properti penting lainnya. Nilai kekerasan yang tinggi sering kali berkorelasi langsung dengan kekuatan tarik (tensile strength) yang lebih tinggi dan ketahanan aus (wear resistance) yang lebih baik.

Bagi seorang manajer QC, pengujian kekerasan berfungsi sebagai:

- Verifikasi Kualitas: Memastikan material mentah yang diterima dari pemasok memenuhi standar yang disyaratkan.

- Kontrol Proses: Memeriksa efektivitas proses manufaktur seperti pengelasan atau heat treatment yang dapat mengubah sifat mekanik material secara signifikan.

- Penilaian Kondisi Aset: Mengevaluasi degradasi material pada komponen yang telah beroperasi untuk menentukan sisa umur pakainya.

Organisasi standar internasional seperti ASTM International menyediakan definisi dan metode pengujian yang terstandardisasi untuk memastikan hasil yang konsisten dan dapat diandalkan di seluruh dunia.

Metode Uji Kekerasan Utama: Rockwell, Brinell, dan Vickers

Meskipun tujuannya sama, terdapat beberapa metode uji kekerasan utama yang digunakan dalam industri, masing-masing dengan kelebihan dan aplikasi spesifiknya. Memahami perbedaan ketiganya adalah kunci untuk memilih pengujian yang tepat.

| Metode | Prinsip Kerja | Aplikasi Utama | Kelebihan | Kekurangan | Standar ASTM |

|---|---|---|---|---|---|

| Rockwell | Mengukur kedalaman penetrasi permanen dari indenter bola baja atau kerucut berlian di bawah beban spesifik. | Material logam dengan kekerasan sedang hingga sangat keras, kontrol kualitas cepat di lini produksi. | Cepat, mudah dioperasikan, hasil dapat dibaca langsung, tidak memerlukan pengukuran optik. | Kurang akurat untuk material yang sangat tipis atau memiliki permukaan kasar. | ASTM E18[4] |

| Brinell | Mengukur diameter lekukan yang ditinggalkan oleh indenter bola baja atau tungsten carbide yang ditekan dengan beban tertentu. | Material yang lebih lunak, coran, tempaan, dan material dengan struktur butir kasar. | Akurat untuk material heterogen karena lekukan yang besar mencakup area yang lebih representatif. | Proses lebih lambat, dapat merusak permukaan benda uji, tidak cocok untuk material sangat keras. | ASTM E10[5] |

| Vickers | Mengukur diagonal lekukan berbentuk piramida persegi yang dibuat oleh indenter berlian di bawah beban tertentu. | Semua jenis logam dari sangat lunak hingga sangat keras, material tipis, lapisan permukaan, dan pengujian mikro. | Sangat akurat, satu jenis indenter untuk semua material, dapat menggunakan beban yang sangat ringan (microhardness). | Memerlukan persiapan permukaan yang sangat baik dan pengukuran optik yang cermat, proses lebih lambat. | ASTM E384[6] |

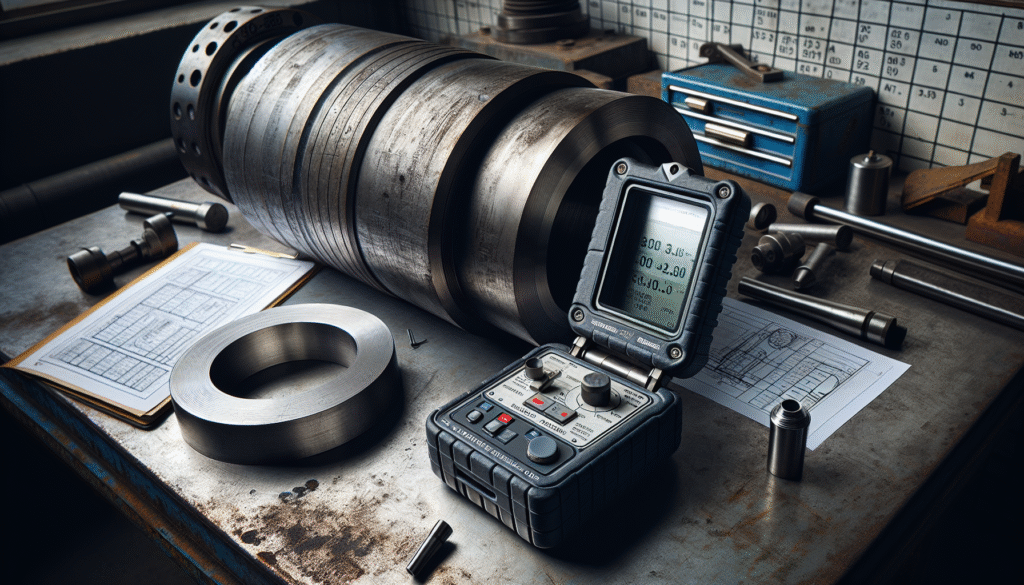

Aplikasi di Lapangan: Memilih Hardness Tester yang Tepat

Meskipun pengujian di laboratorium dengan mesin benchtop memberikan akurasi tertinggi, kebutuhan inspeksi di sektor energi sering kali menuntut pengujian di lokasi (on-site). Komponen seperti pipa yang sudah terpasang, bejana tekan berukuran besar, atau struktur di anjungan lepas pantai tidak mungkin dibawa ke lab. Di sinilah portable hardness tester memainkan peran krusial.

Penggunaan alat portabel ini diakui dan diatur oleh standar industri. Sebagai contoh, standar ASTM A370 / ASME SA-370 untuk pengujian mekanis produk baja secara eksplisit menyatakan bahwa ketika pengujian dengan peralatan tetap tidak memungkinkan, pengujian kekerasan menggunakan peralatan portabel harus digunakan dengan kepatuhan yang ketat[2].

Portable Hardness Tester: Inspeksi Cepat dan Akurat di Lokasi

Dua teknologi utama mendominasi pasar portable hardness tester untuk aplikasi industri berat:

- Metode Leeb (Rebound): Alat ini bekerja dengan menembakkan impact body kecil ke permukaan material dan mengukur kecepatan pantulnya. Metode ini sangat cepat, mudah digunakan, dan ideal untuk komponen besar, berat, atau yang memiliki struktur butir kasar.

- Metode Ultrasonic Contact Impedance (UCI): Menggunakan batang bergetar dengan ujung berlian Vickers yang ditekan ke permukaan. Perubahan frekuensi getaran saat bersentuhan dengan material digunakan untuk menghitung nilai kekerasan. Metode UCI sangat baik untuk menguji area kecil, zona terpengaruh panas (HAZ) pada lasan, dan material dengan permukaan yang lebih halus.

Memilih antara Leeb dan UCI bergantung pada aplikasi spesifik. Sebagai panduan umum: gunakan Leeb untuk inspeksi cepat pada komponen besar dan homogen, dan pilih UCI untuk pengujian yang lebih presisi pada area kecil, lasan, atau material dengan lapisan tipis.

Studi Kasus: Uji Kekerasan untuk Pipa Baja dan Flange di Industri Migas

Mari kita lihat aplikasi praktisnya. Seorang insinyur integritas perlu memverifikasi kekerasan material pada sebuah flange (sambungan pipa) di fasilitas migas untuk memastikan kepatuhan terhadap standar API (American Petroleum Institute), seperti API 6A, yang menetapkan persyaratan properti material secara ketat[7].

Langkah-langkah Inspeksi:

- Pemilihan Alat: Karena flange adalah komponen yang relatif besar dan terpasang, portable hardness tester jenis Leeb adalah pilihan yang efisien.

- Persiapan Permukaan: Area pengujian pada flange harus dibersihkan dari karat, cat, atau kotoran. Permukaan harus digerinda halus untuk memastikan kontak yang baik dan hasil yang akurat. Ini adalah langkah paling krusial yang sering diabaikan.

- Kalibrasi: Sebelum pengujian, alat harus dikalibrasi menggunakan blok uji standar dengan nilai kekerasan yang diketahui untuk memastikan akurasi.

- Pengujian: Ujung alat ditekan tegak lurus ke permukaan yang telah disiapkan. Beberapa pembacaan (biasanya 3-5) diambil di sekitar area yang sama untuk mendapatkan nilai rata-rata yang representatif, menghindari hasil anomali.

- Pelaporan: Hasilnya dicatat dan dibandingkan dengan nilai kekerasan maksimum dan minimum yang diizinkan oleh standar API 6A atau spesifikasi proyek. Jika nilai berada di luar rentang, ini menandakan potensi masalah material yang memerlukan investigasi lebih lanjut.

Untuk pipa baja, pemilihan metode juga bergantung pada dimensi. Sebagai contoh, untuk pipa baja tahan karat dengan diameter dalam >30mm dan ketebalan dinding >1.2mm, pengujian Rockwell dapat dilakukan. Namun, jika ketebalan dinding kurang dari 1.2mm, metode Surface Rockwell yang lebih sensitif harus digunakan untuk menghindari pengaruh dari sisi sebaliknya.

Dari Kepatuhan Standar Menuju Pemeliharaan Prediktif

Uji kekerasan material lebih dari sekadar alat untuk lulus inspeksi. Data yang dihasilkan, jika dikelola dengan baik, menjadi fondasi untuk strategi manajemen aset yang lebih canggih. Ini adalah pergeseran dari sekadar memenuhi standar menjadi proaktif dalam menjaga integritas struktural.

Memenuhi Standar Industri: Kunci Menuju Operasi yang Aman

Kepatuhan terhadap standar adalah hal yang tidak bisa ditawar. Di sektor energi, beberapa standar utama yang mengatur persyaratan material dan inspeksi meliputi:

- Standar Nasional: Di Indonesia, regulasi seperti Permen ESDM No. 12 Tahun 2021[8] dan SKKNI untuk inspektur teknis menjadi acuan utama untuk memastikan kelaikan operasi instalasi energi.

- API (American Petroleum Institute): Menetapkan standar global untuk peralatan dan material di industri migas.

- ASME (American Society of Mechanical Engineers): Menyediakan kode desain dan konstruksi untuk bejana tekan dan perpipaan, seperti ASME B31.3 untuk perpipaan proses.

- NACE (sekarang AMPP): Mengeluarkan standar krusial seperti NACE MR0175 untuk material yang digunakan di lingkungan korosif (sour service)[1].

Uji kekerasan adalah salah satu metode verifikasi paling langsung dan efektif untuk memastikan material yang digunakan memenuhi semua persyaratan ketat yang ditetapkan oleh standar-standar ini.

Langkah Awal Menuju Predictive Maintenance (PdM)

Manajemen aset modern bergerak menjauh dari model pemeliharaan reaktif (memperbaiki setelah rusak) atau preventif (memperbaiki berdasarkan jadwal tetap) menuju model pemeliharaan prediktif (PdM). PdM menggunakan data kondisi aset secara real-time untuk memprediksi kapan kegagalan akan terjadi, sehingga pemeliharaan dapat dijadwalkan tepat pada saat dibutuhkan.

Data uji kekerasan yang dikumpulkan secara berkala pada komponen-komponen kritis dapat menjadi input yang sangat berharga untuk model PdM. Tren penurunan kekerasan di area tertentu pada bejana tekan, misalnya, bisa menjadi indikator awal adanya degradasi material akibat suhu tinggi (creep) atau proses pelunakan lainnya. Dengan melacak data ini dari waktu ke waktu, insinyur dapat mengidentifikasi potensi masalah jauh sebelum menjadi kritis. Riset yang didanai oleh badan regulasi seperti PHMSA di AS bahkan telah mengeksplorasi pengembangan alat uji kekerasan canggih yang dapat dioperasikan dari dalam pipa untuk meningkatkan efisiensi pengumpulan data integritas aset[3].

Dengan mengintegrasikan data kekerasan ke dalam Sistem Manajemen Integritas Aset (Asset Integrity Management System), perusahaan dapat mengoptimalkan jadwal inspeksi, mengurangi downtime yang tidak terduga, dan secara signifikan meningkatkan keselamatan operasional.

Kesimpulan

Di dunia industri energi yang penuh risiko, mengabaikan kondisi material sama dengan mengundang bencana. Kegagalan material bukan hanya sebuah kemungkinan, melainkan sebuah keniscayaan jika tidak dimitigasi secara sistematis. Uji kekerasan, melalui hardness tester, terbukti menjadi salah satu alat inspeksi material yang paling fundamental dan efektif.

Dari memverifikasi spesifikasi baja untuk pipa baru hingga memantau degradasi bilah turbin yang telah beroperasi selama bertahun-tahun, hardness testing memberikan data kuantitatif yang jelas mengenai kesehatan material. Penggunaan portable hardness tester yang tepat memungkinkan para insinyur dan teknisi untuk membawa kemampuan laboratorium ke lapangan, memastikan setiap komponen kritis aman dan sesuai standar.

Pada akhirnya, uji kekerasan bukanlah sekadar tugas dalam daftar periksa quality control. Ini adalah pilar utama dalam strategi manajemen aset yang komprehensif—sebuah investasi krusial yang menjamin kepatuhan hari ini dan memungkinkan pemeliharaan prediktif yang lebih cerdas untuk masa depan, menjaga aset energi tetap beroperasi dengan aman, andal, dan efisien.

Pastikan integritas aset energi Anda dengan solusi inspeksi material yang tepat. Hubungi tim ahli kami hari ini untuk konsultasi mengenai pilihan hardness tester yang sesuai dengan kebutuhan Anda dan standar industri.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa setiap industri memiliki tantangan dan standar kepatuhan yang unik. Kami siap menjadi mitra bisnis Anda dalam menyediakan instrumen pengujian yang andal dan akurat untuk mengoptimalkan operasi, memastikan kontrol kualitas, dan menjaga integritas aset perusahaan Anda. Untuk mendiskusikan kebutuhan perusahaan Anda, silakan hubungi kami untuk konsultasi solusi bisnis.

Disclaimer: The information provided is for educational purposes. Always consult with a certified materials engineer and adhere to the latest industry standards for specific applications.

Rekomendasi Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Rockwell Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Rockwell Hardness Tester

Brinell Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Leeb Hardness Tester

Rockwell Hardness Tester

References

- TWI. (N.D.). Complying with NACE Hardness Requirements. TWI Global. Retrieved from https://www.twi-global.com/technical-knowledge/job-knowledge/complying-with-nace-hardness-requirements-119

- ASTM International & American Society of Mechanical Engineers. (N.D.). Standard Test Methods and Definitions for Mechanical Testing of Steel Products (ASTM A370 / ASME SA-370). Retrieved from http://www.metalspiping.com/wp-content/uploads/2017/12/astm-a370-asme-sa-370.pdf

- NYSEARCH/Northeast Gas Association & Pipeline and Hazardous Materials Safety Administration. (N.D.). Development of a Hardness Tester for Quantification of Material Properties in Live Natural Gas Transmission Pipelines. Retrieved from https://primis.phmsa.dot.gov/rd/FileGet/10959/NYSEARCH-Hardeness-Tester-Final-Report-Final-PUBLIC.pdf

- ASTM International. (N.D.). ASTM E18 – Standard Test Methods for Rockwell Hardness of Metallic Materials. West Conshohocken, PA: ASTM International.

- ASTM International. (N.D.). ASTM E10 – Standard Test Method for Brinell Hardness of Metallic Materials. West Conshohocken, PA: ASTM International.

- ASTM International. (N.D.). ASTM E384 – Standard Test Method for Microindentation Hardness of Materials. West Conshohocken, PA: ASTM International.

- American Petroleum Institute. (N.D.). API Specification 6A: Specification for Wellhead and Christmas Tree Equipment. Washington, D.C.: API Publishing Services.

- Ministry of Energy and Mineral Resources (ESDM) of Indonesia. (2021). Peraturan Menteri Energi dan Sumber Daya Mineral Nomor 12 Tahun 2021 tentang Klasifikasi, Kualifikasi, Akreditasi, dan Sertifikasi Usaha Jasa Penunjang Tenaga Listrik. Jakarta: Ministry of Energy and Mineral Resources.