Ketika stasiun kernel berhenti total. Ripple mill macet, conveyor tertimbun kernel, dan produksi terhambat berjam-jam. Atau, sterilizer tiba-tiba bocor, sehingga menghentikan seluruh alur proses. Downtime yang tidak terencana ini, bukan sekadar gangguan operasional; itu adalah kerugian finansial langsung yang menggerus margin keuntungan. Data penelitian dari sebuah konferensi industri internasional mengungkapkan kenyataan pahit: stasiun boiler di sebuah pabrik kelapa sawit beroperasi dengan Overall Equipment Effectiveness (OEE) hanya 27.03%, jauh di bawah standar dunia sebesar 85% [1]. Akar masalahnya? Pemeliharaan yang reaktif, respons terhadap kegagalan yang terlambat, dan tidak adanya mekanisme deteksi dini.

Bagi Maintenance Supervisor dan Manajer Pabrik sawit di Indonesia, tantangan ini sangat familiar. Kegagalan berulang pada mesin screw press, masa pakai peralatan yang lebih pendek dari perkiraan, dan anggaran terbatas untuk sistem pemantauan canggih adalah pain point sehari-hari. Artikel ini hadir sebagai panduan operasional praktis. Kami akan memandu Anda melalui strategi deteksi anomali dini menggunakan alat dan metode yang terjangkau dan dapat segera diimplementasikan seperti vibration meter dan inspeksi NDT dasar. Kami menghubungkan gejala-gejala spesifik (pola getaran, keausan) dengan jenis kegagalan paling umum di pabrik sawit, sehingga tim Anda dapat bertindak proaktif sebelum downtime mahal terjadi.

- Memahami Ancaman: Pola Kegagalan Mesin Kritis Pabrik Sawit

- Teknik Dasar Deteksi Anomali: Dari Getaran hingga Inspeksi Visual

- Dari Data ke Keputusan: Metode Analisis untuk Memprediksi Masa Pakai

- Rencana Aksi: Implementasi Program Deteksi Dini

- References

Memahami Ancaman: Pola Kegagalan Mesin Kritis Pabrik Sawit

Sebelum dapat mencegah, kita harus memahami musuh. Berdasarkan data lapangan dari berbagai pabrik di Indonesia, tiga mesin ini adalah penyumbang utama downtime dan biaya perbaikan: Screw Press, Sterilizer, dan Ripple Mill di Stasiun Kernel.

Analisis data dari Pabrik Kelapa Sawit di Sumatra menunjukkan bahwa mesin Screw Press menyumbang downtime hingga 42.43 jam (atau 25.91% dari total kegagalan) dalam periode 7 bulan. Kerusakan pada press cage bahkan terjadi berulang hingga 8 kali dalam periode yang sama. Sementara itu, penelitian terhadap keandalan (reliability) mesin Sterilizer menunjukkan tren yang mengkhawatirkan: keandalan dapat turun drastis dari 95.71% pada 8 jam operasi pertama menjadi hanya 26.87% setelah 240 jam operasi. Di Stasiun Kernel, mesin Ripple Mill beroperasi dengan OEE sekitar 77.028%, dengan Availability menjadi faktor pembatas utama.

Pola kegagalan ini umumnya berakar pada masalah mekanis seperti misalignment (ketidaksejajaran), ketidakseimbangan (unbalance), keausan bearing, serta degradasi material akibat korosi dan erosi. Pendekatan pemeliharaan yang reaktif hanya memperparah siklus ini. Untuk memetakan dan memprioritaskan ancaman ini, kerangka kerja seperti Reliability Centered Maintenance (RCM) dapat menjadi panduan yang sangat berguna. Anda dapat mempelajari pendekatan sistematis ini melalui Panduan NASA untuk Implementasi Reliability Centered Maintenance (RCM).

Analisis Kerusakan Screw Press: Komponen dengan Downtime Tertinggi

Mesin Screw Press adalah jantung proses pemerasan, dan komponennya paling sering mengalami kegagalan parah. Sebuah penelitian lapangan di PT. Socfindo Seunagan menganalisis kerusakan Screw Press dengan metode FMEA (Failure Mode and Effect Analysis). Hasilnya menegaskan urgensi deteksi dini: komponen Drive Shaft memiliki Risk Priority Number (RPN) tertinggi, yaitu 168, dan jika rusak membutuhkan waktu perbaikan hingga 96 jam. Komponen Worm Screw (Ulir Pengempa) juga memiliki RPN tinggi (126) dengan waktu perbaikan yang sama lama, yaitu 96 jam [2].

Kerusakan pada kedua komponen ini sering diawali oleh gejala-gejala seperti getaran yang meningkat secara bertahap (akibat misalignment atau unbalance) dan keausan yang tidak terpantau. Deteksi gejala ini sejak dini melalui pemantauan getaran rutin dapat mencegah berjam-jam downtime yang merugikan.

Penurunan Keandalan Sterilizer dan Risiko Korosi

Sterilizer beroperasi di bawah tekanan dan suhu tinggi dalam lingkungan yang lembab dan korosif. Pola penurunan keandalan yang tajam—dari >95% menjadi <30%—mencerminkan akumulasi stres termal dan serangan korosi pada dinding bejana dan jaringan pipa. Penipisan dinding (wall thinning) akibat korosi adalah ancaman diam-diam yang dapat berujung pada kebocoran atau kegagalan katastropik.

Masalahnya sering kali tersembunyi di bawah lapisan insulasi. Tanpa inspeksi yang tepat, penipisan dapat terus berlanjut hingga mencapai titik kritis. Di sinilah peran inspeksi NDT, khususnya pengukuran ketebalan ultrasonik, menjadi krusial untuk memberikan “foto rontgen” kondisi dinding logam tanpa perlu menghentikan operasi atau membongkar insulasi.

Teknik Dasar Deteksi Anomali: Dari Getaran hingga Inspeksi Visual

Deteksi anomali adalah tentang menemukan penyimpangan dari kondisi normal sebelum penyimpangan itu menjadi kegagalan. Ada tiga pilar pendekatan praktis yang dapat diadopsi secara bertahap: Analisis Getaran (Vibration Analysis), Deteksi Belt Conveyor, Inspeksi NDT Dasar, dan Pemantauan Parameter Operasional. Analisis sinyal getaran telah lama diakui sebagai metode penting dan andal untuk mendeteksi kondisi kesehatan mesin secara non-destruktif.

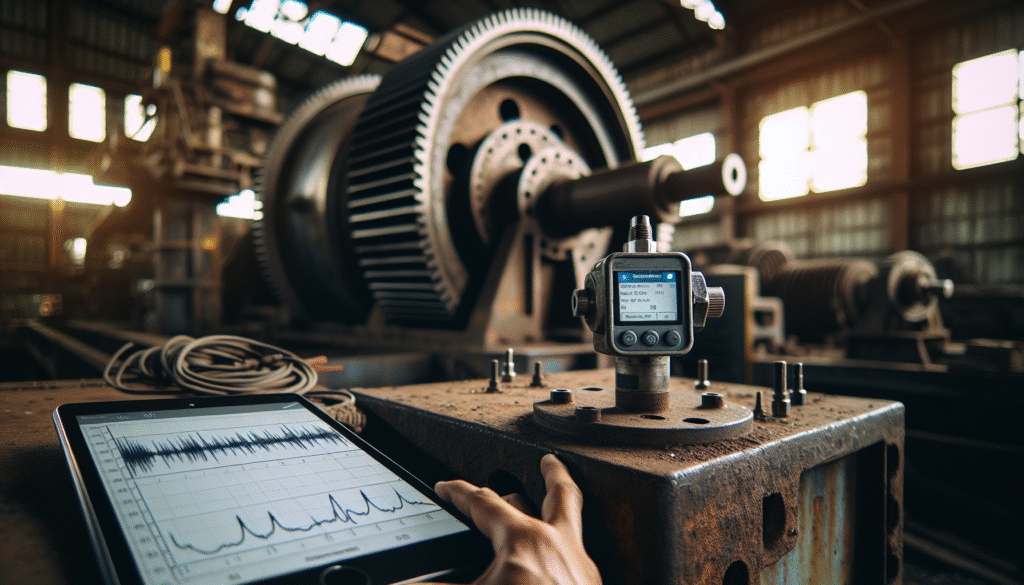

Panduan Praktis Analisis Getaran (Vibration Analysis) untuk Teknisi

Untuk memulai, Anda tidak selalu membutuhkan alat mahal. Vibration meter portabel sudah cukup memadai yang dapat digunakan untuk skrining awal. Tools ini mampu mengukur getaran dalam satuan mm/s, menampilkan grafik waktu-nyata, dan analisis frekuensi dasar (FFT).

Parameter kunci yang diukur adalah amplitudo getaran (biasanya dalam mm/s) pada tiga arah: aksial (sepanjang poros), horizontal, dan vertikal. Standar seperti ISO 10816-3 memberikan panduan ambang batas. Sebagai acuan, data dari penelitian di sebuah pabrik sawit mencatat amplitudo terbesar pada arah vertikal mencapai 5,72 mm/s, pada arah horizontal 5,54 mm/s, dan pada arah aksial 3,22 mm/s untuk peralatan tertentu.

Interpretasi pola sederhana:

- Amplitudo tinggi di arah aksial: Sering mengindikasikan misalignment.

- Amplitudo tinggi di arah horizontal/vertikal: Cenderung menunjukkan unbalance atau keausan bearing.

Pengukuran rutin dan pencatatan tren adalah kuncinya. Untuk panduan teknis yang lebih mendalam tentang pengukuran dan analisis getaran, Panduan Best Practices untuk Vibration Analysis dan Predictive Maintenance dari Departemen Energi AS merupakan referensi yang sangat baik. Dasar ilmiah dari teknik ini juga dijelaskan dalam Review Komprehensif Teknik Vibration Analysis untuk Predictive Maintenance.

Inspeksi NDT yang Dapat Segera Diimplementasikan: Ultrasonic Thickness Testing

Di antara berbagai teknik NDT, Ultrasonic Thickness Testing (pengujian ketebalan ultrasonik) adalah yang paling mudah diadopsi dan memberikan dampak langsung untuk pencegahan kegagalan. Alat Ultrasonic Thickness Gauge (UTG) bekerja dengan memancarkan gelombang ultrasonik dan mengukur waktu pantulnya untuk menghitung ketebalan material.

Di pabrik sawit, UTG sangat vital untuk memantau:

- Dinding Boiler dan Sterilizer: Mendeteksi penipisan akibat korosi dan erosi.

- Pipa-pipa Utama: Memeriksa ketebalan di area yang rentan korosi.

- Storage Tank: Memastikan integritas dinding tangki penyimpanan.

Implementasinya bisa dimulai dengan menyewa jasa inspeksi atau membeli alat untuk digunakan personel yang telah dilatih. Frekuensi inspeksi dapat diatur triwulanan atau semesteran untuk peralatan kritis. Mengembangkan kompetensi internal dengan sertifikasi dari Asosiasi NDT Indonesia adalah langkah strategis jangka panjang untuk membangun budaya pemeliharaan yang proaktif.

Dari Data ke Keputusan: Metode Analisis untuk Memprediksi Masa Pakai

Data mentah dari inspeksi baru bernilai ketika diolah menjadi wawasan yang dapat ditindaklanjuti. Dua kerangka analisis yang paling relevan untuk konteks pabrik sawit adalah Overall Equipment Effectiveness (OEE) dan analisis Keandalan (Reliability).

Menghitung dan Meningkatkan OEE Mesin Kritis

OEE mengukur seberapa efektif sebuah mesin beroperasi. Rumusnya adalah: Ketersediaan (Availability) x Kinerja (Performance) x Kualitas (Quality).

- Ketersediaan: Dipengaruhi oleh downtime. Deteksi anomali bertujuan memaksimalkan ini.

- Kinerja: Dipengaruhi oleh kecepatan operasi yang berkurang.

- Kualitas: Persentase produk yang baik.

Ambil contoh Ripple Mill dengan OEE 77.028%. Breakdown-nya adalah: Availability 78.804%, Performance 97.809%, dan Quality 100% [3]. Ini menunjukkan bahwa peningkatan utama dapat dicapai dengan mengurangi downtime (meningkatkan Availability). Penelitian dari IOP Science menegaskan bahwa peningkatan OEE dicapai dengan sistematis meminimalkan “six big losses“, dan bukan dengan sekadar menambah jumlah pekerja [3]. Setiap jam downtime yang dicegah melalui deteksi dini secara langsung mendorong angka Availability dan OEE ke atas.

Memulai Pemantauan Keandalan (Reliability Monitoring) Sederhana

Anda tidak perlu software canggih untuk mulai memantau keandalan. Cukup dengan spreadsheet, buatlah log sederhana yang mencatat untuk setiap mesin kritis:

- Tanggal dan Jam Mulai Operasi.

- Tanggal dan Jam Berhenti (baik terencana maupun karena kerusakan).

- Jenis Kegagalan (jika ada).

- Tindakan Perbaikan.

Dari data ini, Anda dapat menghitung indikator dasar seperti MTTF (Mean Time To Failure) atau waktu rata-rata antar kegagalan. Sebagai ilustrasi, sebuah penelitian menemukan MTTF untuk mesin Screw Press tertentu berkisar antara yang terendah hingga 50.27 jam untuk yang tertinggi. Tren dari waktu ke waktu akan menunjukkan apakah keandalan mesin membaik atau memburuk. Untuk mengembangkan program keandalan yang lebih terstruktur, Panduan Implementasi Reliability Centered Maintenance dari Pacific Northwest National Laboratory memberikan metodologi yang komprehensif.

Rencana Aksi: Implementasi Program Deteksi Dini

Teori harus diterjemahkan ke dalam aksi. Berikut adalah roadmap bertahap yang dapat disesuaikan dengan sumber daya Anda.

Fase 1: Checklist dan Jadwal Inspeksi Dasar untuk 3 Mesin Prioritas

Mulailah dengan fokus pada mesin paling kritis: Screw Press, Sterilizer, dan Ripple Mill. Buat checklist inspeksi harian/mingguan yang sederhana namun spesifik.

| Mesin | Parameter yang Diperiksa | Alat yang Dibutuhkan | Frekuensi | Tindakan Jika Anomali Terdeteksi |

|---|---|---|---|---|

| Screw Press | Getaran (3 arah), Suhu Bearing, Suara Tidak Normal | Vibration meter, Thermogun | Harian | Catat tren kenaikan; periksa alignment jika aksial tinggi. |

| Sterilizer | Kebocoran Steam, Kondisi Visual Katup & Pipa, Ketebalan Spot Check | UTG (Bulanan/Triwulanan), Visual | Harian (Visual), Periodik (UTG) | Plot ketebalan; jadwalkan inspeksi mendetail jika penipisan >10%. |

| Ripple Mill | Getaran Motor & Body, Kekencangan Belt/Bolt, Suara Grinding | Vibration meter, Kunci Pas | Harian | Periksa keseimbangan rotor jika getaran horizontal/vertikal tinggi. |

Mengukur ROI: Dari Pengurangan Downtime hingga Penghematan Biaya

Untuk mendapatkan persetujuan anggaran, tunjukkan nilai ekonomi (ROI) dari program deteksi dini. Gunakan data nyata untuk membuat kalkulasi sederhana.

Contoh Kalkulasi:

- Dampak Kegagalan: 1x kerusakan Drive Shaft pada Screw Press = 96 jam downtime [2].

- Kapasitas Pabrik: Misalkan 60 ton TBS/jam.

- Potensi Kehilangan Produksi: 96 jam x 60 ton/jam = 5,760 ton TBS yang tidak terolah.

- Nilai Kehilangan: (Konversi ke CPO dan harga pasar dapat diestimasi lebih lanjut).

Investasi Awal (contoh: 1 unit vibration meter portabel + pelatihan) akan jauh lebih kecil dibandingkan potensi kerugian dari hanya satu kejadian kegagalan seperti di atas. Hitungan ini menjadi argumen kuat untuk mengalokasikan anggaran pada alat dan pelatihan yang tepat.

Strategi deteksi anomali dan pemeliharaan prediktif di pabrik sawit pada intinya adalah tentang mencegah kerugian besar melalui tindakan-tindakan kecil, terukur, dan konsisten. Keunggulan kompetitif tidak selalu datang dari teknologi atau peralatan yang mahal, tetapi dari kedisiplinan dalam inspeksi rutin dan kecermatan dalam membaca gejala awal menggunakan alat yang terjangkau—mulai dari inspeksi NDT sederhana hingga penggunaan alat canggih seperti vibration meter dan thickness gauge.

Dengan pendekatan bertahap yang berfokus pada mesin paling kritis, Anda akan membangun fondasi keandalan yang lebih kuat, mengurangi downtime tak terduga, dan pada akhirnya meningkatkan profitabilitas operasional pabrik.

Rekomendasi Tindakan: Pilih satu mesin yang paling sering bermasalah di pabrik Anda. Gunakan vibration meter portable untuk mengukur tingkat getaran dasarnya pada tiga titik bearing utama. Catat nilainya. Ulangi pengukuran dua pekan lagi dan bandingkan. Apakah ada kenaikan? Mulailah dari sini.

Tentang CV. Java Multi Mandiri

Sebagai mitra bisnis terpercaya di sektor industri, CV. Java Multi Mandiri memahami betul tantangan operasional dan kebutuhan peralatan teknis yang dihadapi oleh pabrik pengolahan seperti kelapa sawit. Kami menyediakan solusi instrumentasi pengukuran dan pengujian yang andal, termasuk vibration meter, ultrasonic thickness gauge, dan peralatan NDT portabel lainnya, yang dirancang untuk mendukung program pemeliharaan prediktif dan jaminan kualitas di lingkungan industri yang menuntut. Kami berkomitmen untuk membantu tim maintenance dan engineering Anda mengoptimalkan kinerja aset, mengurangi risiko downtime, dan mencapai tujuan produksi secara lebih efisien. Untuk mendiskusikan kebutuhan spesifik peralatan monitoring kondisi mesin di perusahaan Anda, tim teknis kami siap untuk konsultasi solusi bisnis.

Disclaimer: Informasi dalam artikel ini dimaksudkan untuk panduan teknis umum. Implementasi prosedur inspeksi dan pemeliharaan spesifik harus merujuk pada manual pabrikan mesin dan melibatkan personel bersertifikasi. Data yang disajikan dari studi kasus bersifat ilustratif dan dapat bervariasi tergantung kondisi operasional pabrik.

References

- Saleh, N., Rohani, J. M., Burhani, N. R. A., & Yasir, P. M. (2025). System of Predictive Maintenance in Palm Oil Mill. Proceedings of the 6th Asia Pacific Conference on Industrial Engineering and Operations Management, Bali, Indonesia. IEOM Society International. Retrieved from https://ieomsociety.org/proceedings/bali2025/115.pdf

- Rauf, A., Ali, S., & Supardi, J. (N.D.). Screw Press Machine Damage Analysis with Failure Mode and Effect Analysis (FMEA) Method in Palm Oil Factory PT. Socfindo Seunagan. Jurnal Inotera. Retrieved from https://www.academia.edu/86170810/Screw_Press_Machine_Damage_Analysis_with_Failure_Mode_and_Effect_Analysis_FMEA_Method_in_Palm_Oil_Factory_PT_Socfindo_Seunagan

- Susilawati, A., Tasri, A., & Arief, D. (2019). A framework to improve equipment effectiveness of manufacturing process – a case study of pressing station of crude palm oil production, Indonesia. IOP Conference Series: Materials Science and Engineering, 602, 012041. IOP Publishing. Retrieved from https://iopscience.iop.org/article/10.1088/1757-899X/602/1/012041

- Data penelitian OEE Ripple Mill dan pola kegagalan mesin dari berbagai studi akademik Indonesia yang diidentifikasi dalam penelitian kata kunci (PT. Surya Agrolika Reksa, Universitas Sumatera Utara, dll.).

- Wawasan praktisi maintenance dan reliability engineering dari industri kelapa sawit Indonesia.