Bayangkan sebuah retakan mikroskopis yang tersembunyi jauh di dalam komponen baja sebuah jembatan atau sayap pesawat. Tak terlihat oleh mata telanjang, cacat ini adalah bom waktu yang dapat menyebabkan kegagalan katastropik. Bagaimana cara kita menemukan ancaman tersembunyi ini tanpa harus membongkar atau merusak struktur tersebut? Jawabannya terletak pada sebuah disiplin ilmu rekayasa yang krusial: Non-Destructive Testing (NDT).

NDT, atau pengujian tanpa merusak, adalah rangkaian metode inspeksi yang memungkinkan kita untuk “melihat” ke dalam material dan memastikan integritasnya. Di antara berbagai teknik yang ada, Pengujian Ultrasonik (UT) menonjol sebagai salah satu metode yang paling kuat dan serbaguna.

Artikel ini bukan sekadar kamus istilah teknis. Ini adalah panduan praktisi yang dirancang untuk memberikan kerangka kerja pengambilan keputusan yang jelas. Kami akan membahas prinsip dasar NDT, menyelami cara kerja pengujian ultrasonik, membandingkannya dengan metode lain, dan menunjukkan bagaimana teknologi ini diaplikasikan untuk mendeteksi cacat, mengkarakterisasi kerusakan, dan pada akhirnya, mencegah kegagalan. Mari kita mulai.

- Apa Itu Non-Destructive Testing (NDT)? Fondasi Inspeksi Modern

- Prinsip Dasar Pengujian Ultrasonik (UT): Melihat Tanpa Merusak

- Panduan Praktis: Memilih Metode NDT yang Tepat untuk Masalah Anda

- Aplikasi Pengujian Ultrasonik di Berbagai Industri

- Dari Deteksi ke Pemetaan: Teknik Lanjutan dalam UT

- Kesimpulan: Integritas Material Dimulai dari Pemahaman yang Mendalam

- References

Apa Itu Non-Destructive Testing (NDT)? Fondasi Inspeksi Modern

Non-Destructive Testing (NDT) adalah proses inspeksi, pengujian, atau evaluasi material, komponen, atau rakitan untuk menemukan diskontinuitas (cacat) tanpa merusak atau mengubah kegunaan komponen tersebut. Sederhananya, setelah pengujian selesai, komponen tersebut masih dapat digunakan. Anggap saja NDT sebagai ‘pemeriksaan kesehatan’ untuk material dan struktur, yang memungkinkan kita mendiagnosis masalah internal sebelum menjadi kritis.

Istilah NDT sering digunakan secara bergantian dengan Non-Destructive Examination (NDE) dan Non-Destructive Inspection (NDI), yang semuanya merujuk pada konsep yang sama. Di Indonesia, lembaga terakreditasi seperti SUCOFINDO memainkan peran penting dalam menyediakan layanan inspeksi dan sertifikasi, memastikan bahwa pengujian dilakukan sesuai standar tertinggi. Dari perspektif bisnis, investasi dalam program NDT jauh lebih hemat biaya dibandingkan dengan potensi biaya kegagalan, downtime, atau kecelakaan kerja.

Mengapa Inspeksi Tanpa Merusak Sangat Penting?

Pentingnya NDT terletak pada tiga pilar utama yang menopang industri modern:

- Menjamin Keamanan: Fungsi paling vital dari NDT adalah mencegah kegagalan bencana. Dengan mendeteksi keretakan, korosi, atau cacat lasan tersembunyi pada infrastruktur kritis seperti jembatan, pipa minyak dan gas, bejana tekan, dan komponen pesawat, NDT secara langsung menyelamatkan nyawa. Sejarah telah menunjukkan konsekuensi tragis dari kegagalan material yang tidak terdeteksi, seperti insiden Aloha Airlines Penerbangan 243, di mana kelelahan material yang tidak terdeteksi menyebabkan sebagian besar badan pesawat robek di tengah penerbangan.

- Menghemat Biaya: Pengujian destruktif, sesuai namanya, menghancurkan sampel untuk diuji. NDT memungkinkan inspeksi 100% dari komponen tanpa membuang produk. Ini juga merupakan inti dari pemeliharaan prediktif, yang memungkinkan perusahaan untuk memperbaiki atau mengganti komponen sebelum rusak, menghindari downtime yang mahal dan perbaikan darurat.

- Memastikan Kontrol Kualitas: Selama proses manufaktur, NDT digunakan untuk memverifikasi kualitas bahan baku dan integritas proses seperti pengelasan dan pengecoran. Ini memastikan bahwa produk akhir memenuhi spesifikasi desain dan standar kualitas yang ketat sebelum dikirim ke pelanggan.

Prinsip Dasar Pengujian Ultrasonik (UT): Melihat Tanpa Merusak

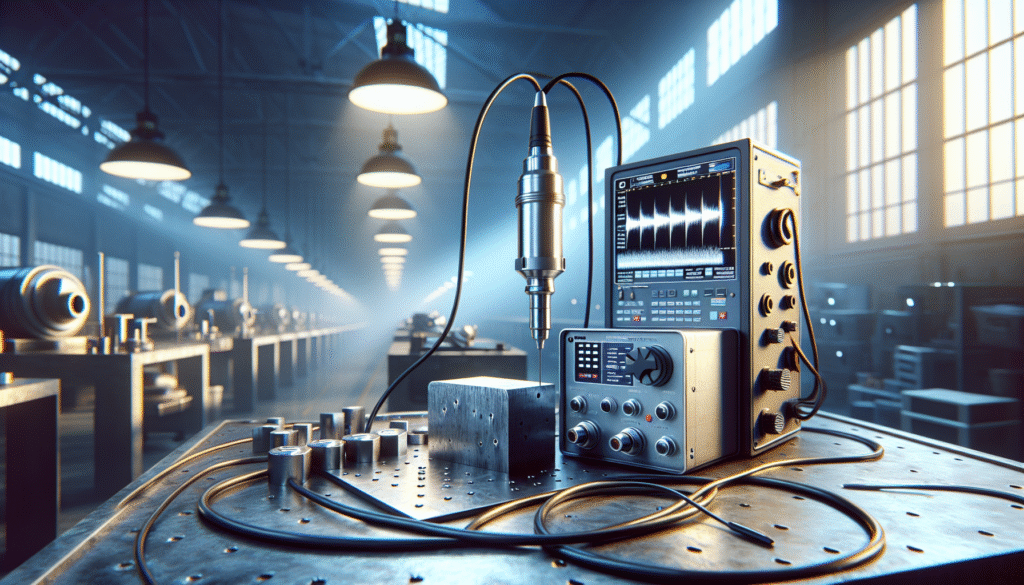

Pengujian Ultrasonik (UT) adalah metode NDT yang menggunakan energi suara berfrekuensi tinggi untuk melakukan pemeriksaan dan pengukuran. Gelombang suara ini, yang berada jauh di atas jangkauan pendengaran manusia—umumnya pada rentang frekuensi 0.1 hingga 15 MHz, dan terkadang hingga 50 MHz—diperkenalkan ke dalam material yang diuji.

Prinsip kerjanya mirip dengan gema atau sonar. Ketika gelombang ultrasonik merambat melalui material dan menabrak batas, seperti dinding belakang komponen atau sebuah cacat internal, sebagian energi suara akan dipantulkan kembali. Transduser (probe) yang sama yang menghasilkan gelombang juga akan mendeteksi gema yang kembali ini. Dengan menganalisis waktu dan amplitudo gema tersebut, seorang teknisi yang terlatih dapat menentukan lokasi, ukuran, dan orientasi cacat internal.

Menurut American Society for Nondestructive Testing (ASNT), salah satu keunggulan utama UT adalah kemampuannya untuk melakukan inspeksi volumetrik. “Tidak seperti metode berbasis permukaan seperti liquid penetrant testing (PT) dan magnetic particle testing (MT), UT dapat mendeteksi diskontinuitas internal”[1]. Ini memungkinkan UT untuk menemukan cacat seperti retakan, porositas, atau inklusi yang tersembunyi jauh di dalam material.

Untuk memvisualisasikan ini, bayangkan dua skenario pada layar alat uji:

- Material Baik: Anda akan melihat pulsa awal yang besar (saat gelombang masuk) dan gema besar kedua di ujung layar (saat gelombang memantul dari dinding belakang yang sempurna).

- Material Cacat: Anda akan melihat pulsa awal, diikuti oleh gema yang lebih kecil di tengah layar (pantulan dari cacat), dan kemudian gema dinding belakang yang lebih lemah atau tidak ada sama sekali (karena sebagian energi sudah dipantulkan oleh cacat).

Cara Kerja Gelombang Ultrasonik untuk Deteksi Cacat

Proses pengujian ultrasonik dapat dipecah menjadi lima langkah utama:

- Generasi Pulsa: Sebuah alat yang disebut ultrasonic flaw detector menghasilkan pulsa listrik bertegangan tinggi. Pulsa ini dikirim ke transduser (probe).

- Perambatan Gelombang: Di dalam transduser, elemen piezoelektrik mengubah pulsa listrik menjadi gelombang suara berfrekuensi tinggi. Agar gelombang ini dapat masuk ke material uji secara efisien, diperlukan media penghubung yang disebut couplant (biasanya berupa gel, oli, atau air) untuk menghilangkan celah udara antara transduser dan permukaan material.

- Refleksi (Gema): Gelombang suara merambat melalui material dengan kecepatan konstan. Jika bertemu dengan diskontinuitas (retakan, rongga, inklusi), sebagian energi gelombang akan dipantulkan kembali ke transduser.

- Penerimaan Gema: Transduser menerima gema yang kembali dan mengubahnya kembali menjadi sinyal listrik.

- Interpretasi Sinyal: Sinyal listrik ini ditampilkan pada layar alat uji sebagai puncak (blip). Posisi puncak pada sumbu horizontal menunjukkan jarak atau kedalaman cacat, yang dihitung menggunakan rumus fisika dasar: Jarak (S) = Kecepatan Suara dalam Material (v) x Waktu Tempuh (t) / 2. Amplitudo atau ketinggian puncak memberikan informasi tentang ukuran relatif cacat.

Untuk kebutuhan ultrasonic flaw-detector, berikut produk yang direkomendasikan:

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Kelebihan dan Keterbatasan Metode Ultrasonik

Seperti semua teknik NDT, UT memiliki kekuatan dan kelemahan yang harus dipertimbangkan.

Kelebihan:

- Sensitivitas Tinggi: Mampu mendeteksi cacat internal yang sangat kecil.

- Akurasi Pengukuran: Sangat akurat dalam menentukan posisi dan ukuran cacat.

- Akses Satu Sisi: Hanya memerlukan akses ke satu sisi material yang diuji.

- Portabilitas: Peralatan modern seringkali ringan dan portabel untuk inspeksi di lapangan.

- Keamanan: Tidak menggunakan radiasi pengion, sehingga aman bagi operator dan personel di sekitarnya.

Keterbatasan:

- Ketergantungan pada Operator: Hasil sangat bergantung pada keahlian dan pengalaman teknisi bersertifikat (misalnya, ASNT NDT Level II atau III).

- Kondisi Permukaan: Permukaan yang sangat kasar, tidak beraturan, atau tipis dapat menyulitkan pengujian.

- Perlunya Couplant: Selalu membutuhkan couplant untuk mentransmisikan suara ke dalam material.

- Kesulitan pada Geometri Kompleks: Komponen dengan bentuk yang rumit dapat menjadi tantangan untuk diinspeksi secara menyeluruh.

Panduan Praktis: Memilih Metode NDT yang Tepat untuk Masalah Anda

Memilih metode NDT yang benar adalah kunci untuk inspeksi yang efektif. Pilihan tergantung pada jenis material, jenis dan lokasi cacat yang dicari, serta kondisi akses. Berikut adalah panduan perbandingan untuk membantu Anda membuat keputusan.

Tabel Panduan Pemilihan Metode NDT

| Metode | Terbaik Untuk | Prinsip Dasar | Kelebihan Utama | Keterbatasan Utama |

|---|---|---|---|---|

| Ultrasonic (UT) | Cacat internal (volumetrik) seperti retakan, porositas, inklusi; pengukuran ketebalan. | Gelombang suara frekuensi tinggi. | Sangat sensitif, akurat, aman (tanpa radiasi), portabel. | Membutuhkan operator ahli, couplant, dan permukaan yang relatif halus. |

| Radiographic (RT) | Cacat internal (volumetrik), terutama untuk melihat profil lasan dan perubahan densitas. | Sinar-X atau sinar Gamma. | Menghasilkan gambar permanen (film), baik untuk mendeteksi perubahan volume. | Bahaya radiasi, membutuhkan akses dua sisi, kurang sensitif pada retakan tipis. |

| Magnetic Particle (MT) | Cacat permukaan dan sedikit di bawah permukaan pada material feromagnetik. | Medan magnet dan partikel besi. | Cepat, relatif murah, sangat sensitif terhadap retakan permukaan. | Terbatas pada material feromagnetik (besi, nikel, kobalt). |

| Liquid Penetrant (PT) | Cacat yang terbuka ke permukaan pada material non-porous. | Aksi kapilaritas cairan penetran. | Murah, mudah digunakan, dapat diterapkan pada berbagai material. | Hanya mendeteksi cacat permukaan, permukaan harus bersih. |

Sebuah studi yang dipublikasikan di jurnal Materials menyoroti keunggulan UT untuk cacat yang lebih dalam, menyatakan, “Sebaliknya, teknik Pengujian Ultrasonik (UT) menutupi keterbatasan ini dan mendeteksi cacat pengelasan yang lebih dalam pada logam dan plastik”[2]. Untuk aplikasi kritis seperti inspeksi lasan, standar seperti AWS D1.1 (Structural Welding Code) seringkali menentukan metode NDT yang dapat diterima.

Ultrasonic Testing (UT): Terbaik untuk Cacat Internal Volumetrik

Ringkasnya, UT adalah pilihan utama ketika kekhawatiran utama Anda adalah cacat internal. Seperti yang ditekankan oleh ASNT, kemampuannya untuk “mendeteksi diskontinuitas internal” adalah pembeda utamanya dari metode seperti PT dan MT yang terbatas pada permukaan1]. Baik itu untuk memeriksa integritas lasan tebal, mencari delaminasi pada material komposit, atau [mengukur penipisan akibat korosi, UT memberikan wawasan mendalam yang tidak dapat ditandingi oleh metode permukaan.

Metode Lainnya: Kapan Menggunakan RT, MT, dan PT

- Radiographic Testing (RT): Gunakan RT ketika Anda membutuhkan gambaran visual dari seluruh volume internal, seperti untuk memverifikasi profil lasan atau menemukan rongga besar. Namun, selalu perhatikan protokol keselamatan radiasi yang ketat. ASNT mencatat bahwa salah satu keunggulan UT adalah keamanannya; “gelombang ultrasonik yang digunakan dalam UT tidak berbahaya bagi personel di area pengujian, menghilangkan kekhawatiran keselamatan radiasi”[1].

- Magnetic Particle Testing (MT): Ini adalah metode pilihan untuk inspeksi cepat retakan permukaan pada komponen baja atau besi, seperti roda gigi, poros, atau struktur yang dilas.

- Liquid Penetrant Testing (PT): Gunakan PT untuk menemukan retakan permukaan pada hampir semua material non-porous, termasuk baja tahan karat, aluminium, dan keramik, di mana MT tidak dapat digunakan.

Aplikasi Pengujian Ultrasonik di Berbagai Industri

Keserbagunaan UT membuatnya menjadi alat yang tak ternilai di berbagai sektor industri. Berikut adalah beberapa contoh aplikasinya:

| Industri | Aplikasi Spesifik Pengujian Ultrasonik | Tujuan Inspeksi |

|---|---|---|

| Manufaktur & Fabrikasi | Inspeksi lasan pada bejana tekan, struktur baja, dan perpipaan. | Mendeteksi cacat seperti kurangnya fusi, penetrasi tidak lengkap, retakan, dan porositas. |

| Minyak & Gas (Oil & Gas) | Pemetaan korosi pada pipa dan tangki penyimpanan. | Mengukur sisa ketebalan dinding untuk memprediksi masa pakai dan mencegah kebocoran. |

| Dirgantara (Aerospace) | Inspeksi material komposit pada sayap dan badan pesawat. | Mendeteksi delaminasi, void, atau kerusakan akibat benturan yang tidak terlihat di permukaan. |

| Pembangkit Listrik | Pemeriksaan turbin, bilah, dan komponen kritis lainnya. | Mendeteksi retakan akibat kelelahan material (fatigue cracks) pada tahap awal. |

| Otomotif | Pengujian kualitas lasan titik (spot welds) pada sasis kendaraan. | Memastikan kekuatan dan integritas struktural kendaraan untuk keselamatan. |

Dalam industri seperti minyak dan gas, badan standardisasi seperti American Petroleum Institute (API) menyediakan pedoman dan praktik yang direkomendasikan untuk inspeksi menggunakan UT, yang menunjukkan betapa terintegrasinya teknologi ini dalam protokol keselamatan industri.

Dari Deteksi ke Pemetaan: Teknik Lanjutan dalam UT

Pengujian ultrasonik konvensional memberikan informasi berharga, tetapi teknologi modern telah membawanya ke tingkat selanjutnya, beralih dari sekadar deteksi menjadi pemetaan cacat yang detail.

Visualisasi data UT biasanya ditampilkan dalam beberapa format:

- A-Scan: Tampilan paling dasar, menunjukkan amplitudo gema terhadap waktu/jarak. Ini digunakan untuk menentukan lokasi dan ukuran relatif cacat.

- B-Scan: Menampilkan penampang profil dari komponen uji, menunjukkan lokasi cacat dalam dua dimensi (kedalaman dan posisi linier).

- C-Scan: Menyediakan tampilan peta dari atas ke bawah (top-down view) dari komponen, menunjukkan lokasi dan bentuk cacat seolah-olah Anda melihatnya dari permukaan.

Teknik yang lebih canggih seperti Phased Array Ultrasonic Testing (PAUT) menggunakan transduser dengan banyak elemen kecil yang dapat diaktifkan secara individual oleh komputer. Ini memungkinkan gelombang suara untuk “dikemudikan” dan difokuskan secara elektronik tanpa menggerakkan probe. Hasilnya adalah pemindaian yang jauh lebih cepat dan kemampuan untuk membuat gambar B-scan dan C-scan real-time yang detail, yang secara efektif menciptakan “peta” 2D atau 3D dari cacat di dalam material.

Kekuatan PAUT telah diakui bahkan untuk aplikasi yang paling menuntut. Sebuah laporan penelitian untuk Departemen Transportasi Florida menyimpulkan bahwa “PAUT akan menjadi pengganti yang cocok untuk RT (dan UT konvensional) dalam inspeksi las jembatan… Penghematan biaya yang cukup besar dapat direalisasikan dengan melakukan perubahan tersebut”[3]. Ini menunjukkan bahwa teknologi canggih tidak hanya meningkatkan kemampuan deteksi tetapi juga memberikan efisiensi operasional.

Kesimpulan: Integritas Material Dimulai dari Pemahaman yang Mendalam

Non-Destructive Testing, dan khususnya Pengujian Ultrasonik, bukan lagi sekadar pilihan, melainkan sebuah keharusan dalam lanskap industri modern. Dari memastikan keamanan jembatan yang kita lewati hingga menjamin keandalan pesawat yang kita tumpangi, kemampuan untuk mendeteksi cacat tersembunyi tanpa merusak adalah pilar utama rekayasa modern.

Kita telah melihat bahwa UT adalah alat yang sangat kuat untuk mendeteksi cacat internal, menawarkan sensitivitas tinggi, akurasi, dan keamanan. Namun, kekuatannya hanya dapat dimanfaatkan sepenuhnya ketika kita memahami prinsip kerjanya, menyadari keterbatasannya, dan tahu kapan harus menggunakannya dibandingkan dengan metode NDT lainnya seperti RT, MT, dan PT. Dengan kemajuan seperti Phased Array, kita tidak hanya dapat menemukan cacat tetapi juga memetakannya dengan presisi yang luar biasa.

Pada akhirnya, artikel ini telah memberikan kerangka kerja praktis untuk membuat keputusan yang tepat tentang integritas material. Memilih alat yang tepat untuk pekerjaan yang tepat adalah langkah pertama untuk memastikan kualitas, keamanan, dan keandalan di dunia yang kita bangun.

Sebagai distributor dan pemasok alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami pentingnya memiliki peralatan yang andal dan akurat untuk setiap aplikasi Non-Destructive Testing. Kami menyediakan berbagai instrumen pengujian ultrasonik, mulai dari flaw detector portabel hingga sistem yang lebih canggih, untuk memenuhi kebutuhan para profesional di bidang inspeksi dan quality control. Jika Anda mencari solusi peralatan untuk mendukung program NDT Anda, jangan ragu untuk hubungi kami.

Rekomendasi Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Ultrasonic Flaw Detector

Disclaimer: This article is for informational and educational purposes only. Non-Destructive Testing must be performed by certified and qualified professionals in accordance with applicable safety standards, codes, and procedures.

References

- The American Society for Nondestructive Testing (ASNT). (n.d.). Ultrasonic Testing (UT): A Versatile Method for NDT Inspections. Retrieved from https://www.asnt.org/what-is-nondestructive-testing/methods/ultrasonic-testing

- Haselgrübler, P., Schürz, M., & Stütz, M. (2022). A Review of Non-Destructive Testing (NDT) Techniques for Defect Detection: Application to Fusion Welding and Future Wire Arc Additive Manufacturing Processes. Materials, 15(11), 3788. Retrieved from https://pmc.ncbi.nlm.nih.gov/articles/PMC9147555/

- Wilkinson, S. (2013). FINAL REPORT Comparative Testing of Radiographic Testing, Ultrasonic Testing and Phased Array Advanced Ultrasonic Testing Non Destructive Testing Techniques in Accordance with the AWS D1.5 Bridge Welding Code. Florida Department of Transportation. Retrieved from https://rosap.ntl.bts.gov/view/dot/27230/dot_27230_DS1.pdf