Kegagalan satu komponen Oil Country Tubular Goods (OCTG) di kedalaman ribuan meter di bawah permukaan bukan sekadar masalah teknis—ini adalah potensi bencana finansial dan keselamatan. Downtime yang tidak terencana dapat merugikan perusahaan jutaan dolar per hari, belum lagi risiko keselamatan kru dan dampak lingkungan yang katastropik. Selama bertahun-tahun, industri migas bergerak dari model perawatan reaktif (memperbaiki setelah rusak) ke preventif (perawatan terjadwal). Namun, era digital menuntut langkah lebih jauh: pergeseran ke strategi prediktif yang proaktif.

Artikel ini bukan sekadar penjelasan teknis yang terisolasi. Ini adalah playbook strategis dan holistik untuk integritas aset OCTG Anda. Kami akan memandu Anda beralih dari sekadar ‘memperbaiki kerusakan’ menjadi ‘mencegah kegagalan’, dengan mengintegrasikan tiga pilar utama: pemahaman mendalam tentang risiko kegagalan, penguasaan inspeksi non-destruktif (NDT), dan pemanfaatan kekuatan analisa getaran sebagai jantung dari program predictive maintenance (PdM) Anda. Mari kita bangun pertahanan terdepan untuk operasi pengeboran Anda.

- Mengapa Integritas OCTG adalah Taruhan Tertinggi di Industri Migas?

- Lini Pertahanan Pertama: Metode Inspeksi Non-Destruktif (NDT) untuk OCTG

- Kekuatan Prediktif: Memanfaatkan Analisa Getaran untuk OCTG

- Dari Teori ke Praktik: Membangun Program Predictive Maintenance (PdM) yang Efektif

- Kesimpulan: Beralih ke Strategi Integritas Aset yang Proaktif

- References

Mengapa Integritas OCTG adalah Taruhan Tertinggi di Industri Migas?

Dalam operasi hulu migas, integritas sumur (well integrity) adalah segalanya. OCTG—yang mencakup pipa bor, casing, dan tubing—membentuk tulang punggung struktural dari sebuah sumur. Kegagalan pada salah satu komponen ini dapat memicu serangkaian peristiwa berbahaya, mulai dari kebocoran fluida formasi hingga blowout yang tidak terkendali. Memahami akar masalah dan risiko yang terlibat adalah langkah pertama untuk membangun strategi pencegahan yang efektif. Untuk informasi lebih lanjut mengenai prinsip-prinsip dasar, Anda dapat merujuk pada API Well Integrity Principles.

Akar Masalah: Penyebab Umum Kegagalan Material OCTG

Kegagalan material OCTG jarang terjadi secara tiba-tiba tanpa sebab. Biasanya, ini adalah puncak dari degradasi yang terjadi seiring waktu akibat kondisi operasional yang ekstrem. Beberapa penyebab utamanya meliputi:

- Korosi: Lingkungan sumur yang agresif, mengandung gas seperti hidrogen sulfida (H2S) dan karbon dioksida (CO2), dapat menyebabkan korosi parah. Mekanisme seperti sulfide stress cracking (SSC) dapat membuat material baja berkekuatan tinggi menjadi rapuh dan gagal di bawah tegangan yang jauh lebih rendah dari batas kekuatannya.

- Kondisi HPHT (High-Pressure, High-Temperature): Sumur yang lebih dalam dan lebih panas memberikan tekanan dan suhu ekstrem pada OCTG. Kondisi ini mempercepat laju korosi dan dapat mengubah sifat mekanik material, membuatnya lebih rentan terhadap deformasi atau kegagalan.

- Cacat Manufaktur: Meskipun produsen OCTG mengikuti standar ketat seperti API 5CT, cacat mikroskopis yang tidak terdeteksi selama manufaktur dapat menjadi titik awal retakan dan berkembang menjadi kegagalan besar di bawah tekanan operasional.

Dari Retak Halus hingga Bencana: Risiko pada Pipa Bor dan Produksi

Retakan, sekecil apa pun, adalah musuh utama integritas OCTG. Retakan ini dapat muncul dan merambat melalui berbagai mekanisme, masing-masing dengan risiko operasional yang unik:

- Fatigue Cracking: Pipa bor (drill pipe) mengalami beban siklik yang luar biasa selama rotasi dan pengeboran. Tegangan berulang ini dapat menyebabkan retakan lelah (fatigue), terutama pada area sambungan (tool joint).

- Tensile Stress: Tegangan tarik yang berlebihan, misalnya saat mencoba melepaskan pipa yang terjepit (stuck pipe), dapat menyebabkan pipa meregang melampaui batas elastisnya dan akhirnya patah.

- Brittle Fracture: Pada beberapa material atau dalam kondisi dingin, kegagalan bisa terjadi secara tiba-tiba tanpa deformasi yang terlihat. Ini adalah salah satu bentuk kegagalan yang paling berbahaya karena tidak memberikan peringatan sebelumnya.

Untuk memastikan pipa bor memenuhi standar operasional dan inspeksi, pedoman seperti API RP 7G menjadi acuan krusial bagi para insyinyur dan supervisor di lapangan.

Lini Pertahanan Pertama: Metode Inspeksi Non-Destruktif (NDT) untuk OCTG

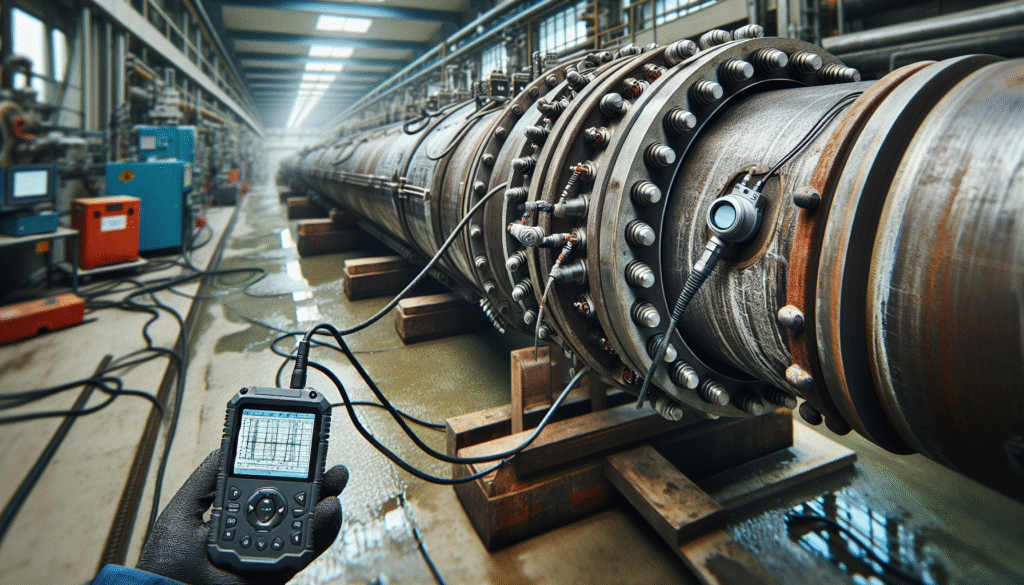

Sebelum satu batang pipa pun diturunkan ke dalam sumur, memastikan kondisinya sempurna adalah wajib. Di sinilah Non-Destructive Testing (NDT) atau Inspeksi Non-Destruktif berperan sebagai lini pertahanan pertama. NDT memungkinkan kita untuk “melihat” ke dalam material dan mendeteksi cacat tersembunyi tanpa merusak komponen itu sendiri.

Pentingnya NDT bukan lagi sekadar praktik terbaik, melainkan sebuah keharusan. Menurut U.S. Steel, produsen baja terkemuka dan anggota American Petroleum Institute (API), pipa kelas premium seperti API Q125 yang dirancang untuk sumur dalam memerlukan inspeksi NDT dengan setidaknya dua metode, biasanya Electromagnetic Inspection (EMI) dan Ultrasonic Testing (UT)[1]. Ini menegaskan bahwa standar industri tertinggi mengandalkan NDT untuk menjamin integritas material. Untuk referensi standar inspeksi lapangan, Anda dapat melihat panduan seperti API RP 5A5 for OCTG Field Inspection.

Ultrasonic Testing (UT): Mendeteksi Cacat Internal dan Ketebalan Dinding

Ultrasonic Testing (UT) bekerja dengan mengirimkan gelombang suara berfrekuensi tinggi ke dalam material pipa. Gelombang ini akan merambat lurus hingga mengenai batas material (dinding seberang) atau sebuah diskontinuitas (cacat). Dengan mengukur waktu tempuh pantulan gelombang, operator dapat:

- Mengidentifikasi cacat internal: Seperti delaminasi, inklusi, atau rongga yang tidak terlihat dari permukaan.

- Mengukur ketebalan dinding: Memastikan tidak ada penipisan akibat korosi atau erosi internal.

UT sangat vital untuk memverifikasi kualitas pipa baru dan memantau degradasi pipa yang sudah digunakan.

Magnetic Particle Testing (MT): Menemukan Retak Permukaan

Magnetic Particle Testing (MT) adalah metode yang sangat efektif untuk mendeteksi retakan di permukaan atau sangat dekat dengan permukaan pada material feromagnetik (seperti baja karbon yang umum digunakan untuk OCTG). Prosesnya melibatkan:

- Material diberi medan magnet.

- Partikel besi halus (kering atau dalam suspensi cair) disemprotkan ke permukaan.

- Jika ada retakan, medan magnet akan “bocor” di area tersebut, menarik partikel besi dan membentuk indikasi visual yang jelas dari retakan tersebut.

Metode ini sangat andal untuk memeriksa area kritis seperti ulir sambungan (threads) yang rentan terhadap retak akibat tegangan.

Electromagnetic Inspection (EMI) & Eddy Current Testing (ECT)

EMI dan ECT adalah metode terkait yang menggunakan prinsip elektromagnetisme untuk mendeteksi cacat. EMI sering digunakan untuk inspeksi seluruh badan pipa (pipe body) dengan cepat, mampu mendeteksi cacat longitudinal (memanjang) dan transversal (melintang), serta lubang (pits). Sebagaimana disebutkan sebelumnya, EMI sering kali menjadi persyaratan standar bersama UT untuk pipa kelas atas[1].

ECT, di sisi lain, sangat sensitif terhadap cacat permukaan dan variasi dalam konduktivitas material, menjadikannya alat yang baik untuk inspeksi area spesifik dan material non-feromagnetik.

Kekuatan Prediktif: Memanfaatkan Analisa Getaran untuk OCTG

Jika NDT adalah pertahanan pertama untuk komponen statis seperti pipa, maka analisa getaran adalah mesin pendorong untuk program predictive maintenance pada peralatan berputar yang mendukung seluruh operasi. Dari top drive di rig hingga pompa dan kompresor di fasilitas produksi, kesehatan mesin-mesin ini secara langsung memengaruhi efisiensi dan keselamatan.

Otoritas analisa getaran sebagai pilar utama perawatan prediktif telah diakui secara luas. Sebuah artikel ulasan yang dipublikasikan di jurnal ilmiah Heliyon menyatakan, “Analisa Getaran (VA) adalah teknik yang paling umum digunakan dalam perawatan prediktif. Ini memungkinkan diagnosis kesalahan, terutama yang berada pada tahap awal”[2]. Pengakuan akademis ini menggarisbawahi peran sentralnya dalam strategi pemeliharaan modern.

Expert Insight: Apa Kata Analis Getaran?

“Di lapangan, masalah yang paling sering kami temukan pada peralatan pendukung migas adalah misalignment dan imbalance. Keduanya mungkin terdengar sepele, tapi getaran yang dihasilkannya secara perlahan merusak bearing, seal, dan kopling. Menangkap anomali getaran ini lebih awal berarti mencegah kerusakan berantai yang bisa menghentikan seluruh operasi. Data getaran tidak pernah bohong; ia memberi tahu kami masalahnya jauh sebelum telinga manusia bisa mendengarnya atau mata bisa melihatnya.”

– Dikutip dari pengalaman seorang Analis Getaran Bersertifikat ISO 18436 Kategori III

Menerjemahkan ‘Bahasa’ Mesin: Dasar-Dasar Analisa Getaran

Setiap mesin yang berputar menghasilkan “sidik jari” getaran yang unik saat beroperasi dalam kondisi sehat. Analisa getaran pada dasarnya adalah proses mendengarkan dan menerjemahkan ‘bahasa’ mesin ini. Ketika komponen internal seperti bearing mulai aus, poros menjadi tidak sejajar (misaligned), atau terjadi ketidakseimbangan (imbalance), sidik jari getaran ini akan berubah.

Dengan menggunakan sensor (akselerometer) untuk menangkap data getaran dan perangkat lunak untuk menganalisisnya, para insinyur dapat mendeteksi perubahan-perubahan kecil ini. Analogi yang tepat adalah seperti EKG untuk jantung manusia; seorang dokter dapat mendiagnosis kondisi jantung dari pola listriknya, sama seperti seorang analis dapat mendiagnosis kondisi mesin dari pola getarannya. Manfaatnya sangat signifikan, seperti yang ditekankan oleh studi yang sama, “Penggunaan VA penting untuk penghematan biaya perawatan dan downtime, serta membuat keputusan tentang perbaikan dan penggantian total”[2].

Metode Analisa: Dari Tren Sederhana hingga Diagnostik Mendalam

Analisa getaran bukan hanya satu teknik, melainkan serangkaian metode dengan tingkat kerumitan yang berbeda:

- Broadband Trending (Overall Vibration): Ini adalah metode paling sederhana, di mana tingkat getaran keseluruhan dari sebuah mesin dipantau dari waktu ke waktu. Peningkatan yang signifikan pada tren ini menandakan adanya masalah yang berkembang, berfungsi sebagai alarm dini.

- Narrowband Trending (Alarm Spektral): Metode ini lebih canggih, memantau tingkat getaran pada pita frekuensi tertentu yang terkait dengan komponen spesifik (misalnya, frekuensi putaran bilah kipas atau frekuensi jaring roda gigi).

- Signature Analysis (Analisis Spektrum): Ini adalah metode diagnostik yang paling kuat. Data getaran dipecah menjadi spektrum frekuensi, yang menampilkan amplitudo getaran pada setiap frekuensi. Pola-pola spesifik dalam spektrum ini dapat secara akurat menunjukkan akar penyebab masalah, seperti misalignment, imbalance, kelonggaran mekanis, atau kerusakan bearing tahap awal.

Dari Teori ke Praktik: Membangun Program Predictive Maintenance (PdM) yang Efektif

Memahami teknologi adalah satu hal; mengimplementasikannya secara efektif adalah tantangan lain. Membangun program PdM yang kuat membutuhkan pendekatan sistematis yang mengintegrasikan teknologi, proses, dan personel yang tepat. Program ini harus selaras dengan standar industri internasional seperti ISO 16530-1 Well Integrity Lifecycle Standard dan peraturan lokal yang relevan seperti Standar Nasional Indonesia (SNI) untuk operasi di Indonesia.

Berdasarkan praktik terbaik dari para ahli di RMT Reliability Engineering Services, sebuah perusahaan rekayasa keandalan terkemuka, ada tiga langkah fundamental untuk membangun program analisa getaran yang sukses[3].

Langkah 1: Menetapkan Baseline dan Aset Kritis

Langkah pertama adalah mengidentifikasi aset mana yang paling krusial bagi operasi Anda. Tidak semua mesin perlu dipantau dengan intensitas yang sama. Fokuskan pada peralatan yang kegagalannya akan menyebabkan downtime terbesar atau risiko keselamatan tertinggi. Setelah aset kritis diidentifikasi, langkah selanjutnya adalah “menyiapkan baseline—menetapkan tingkat getaran normal selama operasi mesin yang sehat”[3]. Baseline ini menjadi acuan untuk semua pengukuran di masa depan; setiap penyimpangan yang signifikan dari baseline ini akan memicu investigasi lebih lanjut.

Langkah 2: Memilih Teknologi dan Sensor yang Tepat

Pemilihan perangkat keras yang tepat sangat penting. Ini termasuk sensor getaran (akselerometer) yang sesuai dengan jenis mesin dan lingkungan operasi, serta perangkat pengumpul data (data collector) portabel atau sistem pemantauan online. Di luar peralatan berputar, teknologi pemantauan modern juga diterapkan langsung pada OCTG. Contohnya adalah real-time torque turn monitoring selama instalasi casing. Teknologi ini memastikan setiap sambungan dikencangkan dengan torsi yang tepat, mencegah kebocoran di masa depan. Adopsi teknologi semacam ini sudah sangat luas, dengan penyedia layanan seperti Tenaris melaporkan telah memonitor pemasangan lebih dari 50 juta kaki OCTG.

Langkah 3: Analisis Data, Integrasi CMMS, dan Tindakan

Mengumpulkan data tidak ada gunanya tanpa analisis yang tepat. Inilah mengapa sangat penting untuk “menggunakan analis yang berkualitas—ahli getaran bersertifikat dapat menafsirkan data secara akurat”[3]. Mereka adalah orang-orang yang dapat membedakan antara ‘noise’ normal dan sinyal peringatan dini dari kegagalan yang akan datang.

Langkah terakhir dan paling krusial adalah mengintegrasikan temuan ini ke dalam alur kerja pemeliharaan Anda. Para ahli merekomendasikan untuk “mengintegrasikan dengan CMMS—menghubungkan program getaran Anda dengan sistem manajemen pemeliharaan terkomputerisasi (CMMS) untuk penjadwalan yang efisien”[3]. Ketika analisa getaran memprediksi kegagalan bearing dalam 3-6 bulan ke depan, perintah kerja dapat secara otomatis dibuat di CMMS untuk menjadwalkan penggantian selama periode shutdown yang telah direncanakan, mengubah pemeliharaan dari aktivitas reaktif yang mahal menjadi proses proaktif yang terkontrol.

Kesimpulan: Beralih ke Strategi Integritas Aset yang Proaktif

Taruhan dalam integritas OCTG dan peralatan pendukungnya terlalu tinggi untuk diserahkan pada kebetulan atau strategi pemeliharaan yang sudah usang. Kegagalan bukan hanya soal biaya perbaikan, tetapi juga tentang hilangnya produksi, risiko keselamatan yang fatal, dan kerusakan reputasi.

Dengan memahami akar penyebab kegagalan material, menerapkan inspeksi non-destruktif (NDT) sebagai lini pertahanan pertama yang tak tergantikan, dan memanfaatkan analisa getaran sebagai mesin pendorong program predictive maintenance, perusahaan dapat secara fundamental mengubah postur manajemen aset mereka. Ini adalah pergeseran dari pemadam kebakaran reaktif menjadi arsitek keandalan yang proaktif. Playbook holistik ini—mengintegrasikan inspeksi material, pemantauan kondisi, dan analisis data—adalah kunci untuk memastikan keselamatan, memaksimalkan uptime, dan mengamankan profitabilitas dalam lanskap industri migas yang kompetitif.

Hubungi tim ahli kami untuk konsultasi dalam merancang dan mengimplementasikan program predictive maintenance OCTG yang sesuai dengan kebutuhan operasional Anda.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri memiliki spesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa keandalan operasional adalah kunci sukses bisnis Anda. Kami siap menjadi mitra strategis Anda dalam menyediakan instrumen yang tepat untuk program predictive maintenance dan inspeksi non-destruktif, membantu perusahaan Anda mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial. Untuk diskusikan kebutuhan perusahaan Anda, tim kami siap membantu.

The information provided is for educational and informational purposes only. Always consult with certified engineers and adhere to official industry standards and your company’s specific operational procedures before making any technical decisions.

Rekomendasi Non-Destructive Flaw Detector

Magnetic Flaw Detector

Magnetic Flaw Detector

Magnetic Flaw Detector

Magnetic Flaw Detector

Ultrasonic Flaw Detector

Portable Belt Flaw Detector

Eddy Current Flaw Detector

Portable Belt Flaw Detector

References

- U.S. Steel. (N.D.). OCTG – Oil Country Tubular Goods. U.S. Steel. Retrieved from https://www.ussteel.com/customers/products/tubular/octg

- Heliyon. (2024, March). A review of vibration analysis and its applications. ScienceDirect, Volume 10, Issue 5. Retrieved from https://www.sciencedirect.com/science/article/pii/S2405844024023132

- RMT Reliability Engineering Services. (2025, July 7). Vibration Analysis in the Oil and Gas Industry: The Key to Reliable and Safe Operations. Reliability.ae. Retrieved from https://reliability.ae/2025/07/07/vibration-analysis-in-the-oil-and-gas-industry-the-key-to-reliable-and-safe-operations/