Kegagalan komponen mesin yang tak terduga adalah mimpi buruk operasional. Hal ini tidak hanya menyebabkan downtime yang mahal dan kerugian produksi, tetapi juga membawa risiko keselamatan yang signifikan. Akar dari banyak kegagalan ini terletak pada satu metrik fundamental yang sering terabaikan hingga terlambat: kekerasan material. Sayangnya, metode pengujian tradisional seringkali lambat, bersifat merusak, atau tidak praktis untuk penggunaan di lapangan, membuat quality control proaktif menjadi sebuah tantangan.

Artikel ini adalah panduan praktis bagi para manajer quality control, insinyur pemeliharaan, dan supervisor produksi. Kami akan membahas bagaimana ultrasonik hardness tester, sebuah alat portabel yang canggih, menjadi solusi untuk beralih dari pemeliharaan reaktif ke pencegahan kegagalan proaktif. Inilah cara Anda membawa laboratorium pengujian langsung ke lini produksi untuk merevolusi quality control, menghilangkan kegagalan komponen, dan memaksimalkan umur pakai mesin.

- Mengapa Komponen Mesin Gagal? Memahami Akar Masalahnya

- Dasar-Dasar Uji Kekerasan Logam: Dari Lab ke Lapangan

- Fokus Utama: Ultrasonik Hardness Tester (Metode UCI)

- Implementasi Praktis: Meningkatkan Quality Control & Umur Mesin

- Memilih Alat yang Tepat: Perbandingan Metode Uji Portabel

- Kesimpulan

- References

Mengapa Komponen Mesin Gagal? Memahami Akar Masalahnya

Sebelum kita membahas solusinya, penting untuk memahami mengapa komponen gagal. Kegagalan jarang terjadi secara tiba-tiba; seringkali merupakan puncak dari degradasi material yang terjadi seiring waktu. Mengidentifikasi tanda-tanda awal melalui metrik seperti kekerasan adalah kunci untuk pencegahan. Beberapa penyebab utama kegagalan komponen mesin meliputi getaran berlebih, tegangan termal, dan pelumasan yang buruk.

Penurunan Kualitas Material Akibat Korosi dan Keausan

Setiap komponen mesin beroperasi di bawah tekanan, baik dari lingkungan maupun dari beban kerja. Seiring waktu, faktor-faktor ini menyebabkan penurunan kualitas material. Korosi, reaksi kimia antara logam dan lingkungannya, secara bertahap menggerogoti integritas struktural komponen, membuatnya rapuh dan rentan patah. Demikian pula, keausan akibat gesekan konstan dapat mengurangi dimensi kritis komponen, yang pada akhirnya menyebabkan kegagalan fungsi. Kualitas bahan baku yang buruk juga menjadi faktor signifikan; material yang tidak memenuhi spesifikasi kekerasan sejak awal akan lebih cepat mengalami degradasi dan kegagalan prematur.

Keretakan Logam: Musuh Tersembunyi dalam Komponen

Keretakan adalah salah satu penyebab kegagalan komponen yang paling berbahaya karena seringkali tidak terlihat oleh mata telanjang hingga mencapai titik kritis. Retakan mikro ini dapat timbul dari berbagai penyebab, termasuk:

- Tegangan Termal: Pendinginan yang terlalu cepat dan tidak merata setelah proses pengelasan dapat menciptakan tegangan internal yang menyebabkan keretakan. Otoritas di bidang pengelasan, seperti Nikko Steel, sering menekankan pentingnya prosedur pendinginan yang terkontrol untuk mencegah cacat ini.

- Tegangan Sisa (Residual Stress): Proses manufaktur seperti pembentukan (forming) atau permesinan dapat meninggalkan tegangan sisa di dalam material. Tegangan ini, jika tidak dihilangkan, dapat menyebabkan keretakan seiring waktu.

- Tegangan Mekanis: Beban operasional yang berlebihan atau siklus pembebanan yang berulang-ulang dapat menyebabkan kelelahan material (fatigue), yang diawali dengan pembentukan retakan mikro dan berakhir dengan kegagalan total.

Dasar-Dasar Uji Kekerasan Logam: Dari Lab ke Lapangan

Kekerasan adalah ukuran ketahanan material terhadap deformasi plastis lokal seperti goresan atau lekukan. Ini adalah indikator penting dari sifat mekanis lain seperti kekuatan tarik dan ketahanan aus. Oleh karena itu, uji kekerasan logam adalah pilar fundamental dalam quality control dan analisis kegagalan. Untuk informasi lebih lanjut mengenai peran NDT dalam infrastruktur, Anda dapat merujuk pada NIST Report on Nondestructive Testing.

Metode Tradisional (Brinell, Rockwell, Vickers): Kapan Digunakan?

Metode uji kekerasan tradisional telah menjadi standar industri selama puluhan tahun dan sangat akurat jika dilakukan dalam kondisi laboratorium yang terkontrol.

- Brinell: Menggunakan bola indenter baja keras atau tungsten carbide dengan beban tinggi (seringkali 500-3000 kg) untuk membuat lekukan. Cocok untuk material dengan butiran kasar seperti coran.

- Rockwell: Mengukur kedalaman penetrasi indenter di bawah beban besar dibandingkan dengan kedalaman di bawah beban awal yang lebih kecil. Cepat dan mudah digunakan.

- Vickers: Menggunakan indenter piramida berlian, menghasilkan pengukuran yang sangat akurat pada berbagai material, termasuk yang sangat tipis.

Namun, metode ini memiliki keterbatasan signifikan: mereka umumnya bersifat merusak (destructive), memerlukan persiapan sampel yang dipotong dari komponen, dan tidak dapat dilakukan di lokasi (on-site).

Revolusi Portabilitas: Kebutuhan Uji di Lokasi

Dunia industri modern bergerak dengan cepat. Menunggu hasil dari laboratorium tidak lagi efisien. Manajer pemeliharaan dan quality control membutuhkan jawaban instan di lini produksi atau di lapangan. Di sinilah kebutuhan akan metode pengujian non-destruktif (NDT) yang portabel muncul. Kemampuan untuk mengukur kekerasan secara akurat pada komponen yang sudah terpasang, berukuran besar, atau memiliki geometri kompleks—tanpa merusaknya—adalah sebuah revolusi. Ini adalah pergeseran paradigma “Beyond the Lab” yang memungkinkan quality control proaktif dan pemeliharaan prediktif yang sesungguhnya.

Fokus Utama: Ultrasonik Hardness Tester (Metode UCI)

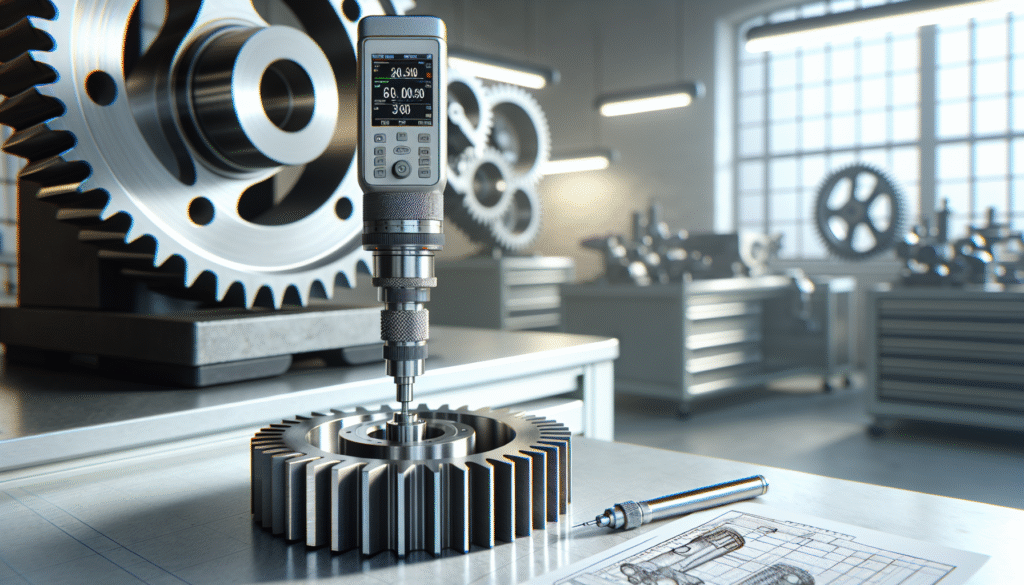

Di antara berbagai metode portabel, ultrasonik hardness tester yang menggunakan metode Ultrasonic Contact Impedance (UCI) menonjol sebagai solusi yang sangat serbaguna dan presisi. Metode ini diatur oleh standar industri yang diakui secara global, memberikan jaminan keandalan dan konsistensi. Untuk detail teknis lengkap, Anda dapat meninjau ASTM A1038 Standard.

Bagaimana Cara Kerja Metode Ultrasonic Contact Impedance (UCI)?

Metode UCI bekerja berdasarkan prinsip yang cerdas namun sederhana. Sebuah probe genggam berisi batang getar (vibrating rod) dengan ujung berlian Vickers ditekan ke permukaan material dengan beban yang telah ditentukan. Awalnya, batang tersebut bergetar pada frekuensi resonansi alaminya. Ketika ujung berlian menyentuh material dan membuat lekukan mikro, frekuensi getaran batang berubah. Pergeseran frekuensi ini berbanding lurus dengan luas area kontak lekukan, yang kemudian secara otomatis dihitung oleh perangkat untuk menghasilkan nilai kekerasan yang sangat akurat. Seluruh proses ini terjadi dalam hitungan detik.

Untuk kebutuhan hardness tester, berikut produk yang direkomendasikan:

Hardness Tester / Alat Ukur Kekerasan

Leeb Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Mitech MH310 Alat Ukur Kekerasan Logam Portabel (Leeb) – Integrated Printer & Akurasi Tinggi

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Mitech MH600 Alat Ukur Kekerasan Portable IP65 – Tahan Oli & Debu

Keunggulan Utama: Cepat, Akurat, dan Non-Destruktif

Ultrasonik hardness tester menawarkan serangkaian keunggulan yang secara langsung menjawab tantangan pengujian di dunia industri modern:

- Non-Destruktif: Lekukan yang dihasilkan sangat kecil (mikroskopis) sehingga tidak merusak fungsi atau penampilan permukaan komponen. Ini ideal untuk pengujian pada produk jadi.

- Kecepatan Luar Biasa: Pengukuran dapat diselesaikan hanya dalam beberapa detik, memungkinkan inspeksi cepat pada banyak titik atau komponen.

- Akurasi Tinggi: Memberikan hasil yang sangat akurat dan dapat diulang, sebanding dengan metode benchtop tradisional.

- Portabilitas Unggul: Desainnya yang ringan dan ringkas memungkinkan pengujian di mana saja, baik di ketinggian, di ruang terbatas, maupun di lapangan.

- Fleksibilitas Aplikasi: Sangat efektif untuk menguji area yang sulit dijangkau. Sesuai standar ASTM A1038, “Uji kekerasan UCI dapat digunakan pada komponen besar atau kecil di berbagai lokasi… seperti sisi atau akar gigi roda gigi”[1]. Selain itu, metode ini sangat ideal untuk area kritis seperti zona terpengaruh panas (HAZ) pada lasan. Sebuah studi dari konferensi APCNDT 2017 mencatat bahwa aksesibilitas yang baik dan waktu pengukuran yang cepat “menjadikan UCI sebagai penguji kekerasan portabel yang lebih disukai untuk aplikasi ini”[2].

Implementasi Praktis: Meningkatkan Quality Control & Umur Mesin

Memiliki alat yang canggih hanyalah langkah pertama. Nilai sebenarnya terletak pada bagaimana Anda mengintegrasikannya ke dalam alur kerja operasional untuk mencapai hasil bisnis yang nyata. Dengan mengadopsi pengujian kekerasan portabel, Anda dapat memperkuat proses quality control dan menerapkan strategi pemeliharaan yang lebih cerdas, sejalan dengan prinsip manajemen mutu seperti ISO 9001.

Mengintegrasikan Uji Kekerasan dalam Proses Quality Control (QC)

Uji kekerasan UCI dapat diintegrasikan di berbagai tahap siklus produksi untuk mencegah cacat sejak dini:

- Inspeksi Material Masuk: Verifikasi kekerasan bahan baku dari pemasok untuk memastikan sesuai dengan spesifikasi sebelum masuk ke lini produksi.

- Verifikasi Proses: Periksa kekerasan komponen setelah proses perlakuan panas (heat treatment) atau pengelasan untuk memastikan proses berjalan dengan benar.

- Inspeksi Akhir: Lakukan pemeriksaan acak atau 100% pada produk jadi tanpa merusaknya, memastikan setiap unit yang keluar dari pabrik memenuhi standar kualitas tertinggi.

Sebagai contoh, bayangkan sebuah studi kasus hipotetis:

“Perusahaan Manufaktur Otomotif X mengurangi tingkat penolakan komponen sebesar 15% dalam enam bulan pertama setelah menerapkan pengujian UCI untuk verifikasi bahan baku yang masuk, mencegah material di bawah standar memasuki proses produksi mereka.”

Strategi Perawatan Prediktif untuk Memperpanjang Umur Mesin

Alih-alih menunggu komponen rusak (perawatan reaktif), gunakan data kekerasan untuk memprediksi kapan kegagalan mungkin terjadi. Dengan melakukan pengujian kekerasan secara berkala pada komponen-komponen kritis yang rentan terhadap keausan atau kelelahan material, tim pemeliharaan dapat:

- Mendeteksi Degradasi Dini: Mengidentifikasi penurunan kekerasan yang menandakan material mulai melunak atau kehilangan kekuatannya.

- Merencanakan Penggantian: Menjadwalkan penggantian komponen sebelum terjadi kegagalan katastropik, mengubah downtime tak terduga menjadi pemeliharaan terencana yang singkat.

- Memaksimalkan Umur Pakai: Menggunakan data untuk menentukan umur operasional sebenarnya dari sebuah komponen, bukan hanya mengandalkan rekomendasi pabrikan, sehingga memaksimalkan ROI aset.

Seorang insinyur keandalan (reliability engineer) akan setuju bahwa data kekerasan yang tren dari waktu ke waktu adalah indikator utama yang kuat untuk memprediksi sisa umur pakai (remaining useful life) suatu komponen.

Memilih Alat yang Tepat: Perbandingan Metode Uji Portabel

Selain UCI, ada metode portabel lain yang umum digunakan. Memahami perbedaan di antara mereka sangat penting untuk memilih alat yang tepat untuk aplikasi spesifik Anda. Untuk konteks yang lebih luas mengenai teknologi NDT, artikel dari PMC mengenai Advances in NDT Methods memberikan wawasan yang berguna.

Berikut adalah perbandingan singkat dari tiga metode portabel yang paling umum:

- Ultrasonic Contact Impedance (UCI):

- Prinsip: Getaran frekuensi dan lekukan mikro.

- Terbaik Untuk: Material berbutir halus, komponen kecil atau tipis, area yang sulit dijangkau, dan zona terpengaruh panas (HAZ) pada lasan.

- Kebutuhan Permukaan: Membutuhkan permukaan yang relatif halus dan bersih.

- Keterbatasan: Kurang ideal untuk material yang sangat kasar atau heterogen.

- Leeb (Rebound):

- Prinsip: Mengukur kecepatan pantulan dari badan tumbukan (impact body) yang didorong pegas.

- Terbaik Untuk: Komponen besar, berat, dan masif seperti coran besar, tempaan, dan blok mesin.

- Kebutuhan Permukaan: Dapat mentolerir permukaan yang lebih kasar dibandingkan UCI.

- Keterbatasan: Membutuhkan massa yang cukup pada benda uji untuk mencegah getaran; kurang akurat pada komponen yang tipis atau ringan.

- Portable Rockwell:

- Prinsip: Menerapkan prinsip Rockwell tradisional (beban mayor dan minor) dalam perangkat portabel.

- Terbaik Untuk: Aplikasi yang memerlukan korelasi langsung dengan standar Rockwell.

- Kebutuhan Permukaan: Membutuhkan permukaan yang stabil dan bersih.

- Keterbatasan: Seringkali lebih besar dan lebih lambat untuk dioperasikan dibandingkan UCI atau Leeb.

UCI vs. Leeb: Kapan Menggunakan Masing-Masing?

Pilihan antara UCI dan Leeb seringkali menjadi pertanyaan utama. Aturan praktisnya adalah:

- Gunakan Leeb untuk benda kerja yang besar dan kasar. Contoh: Menguji kekerasan blok mesin diesel besar atau cetakan tempaan baja.

- Gunakan UCI untuk benda kerja yang membutuhkan presisi dan aksesibilitas. Contoh: Mengukur kekerasan pada zona terpengaruh panas dari lasan pada pipa, memeriksa gigi roda gigi, atau menguji permukaan tipis yang telah dikeraskan.

Untuk kebutuhan hardness tester, berikut produk yang direkomendasikan:

Hardness Tester / Alat Ukur Kekerasan

Mitech MH310 Alat Ukur Kekerasan Logam Portabel (Leeb) – Integrated Printer & Akurasi Tinggi

Leeb Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Mitech MH600 Alat Ukur Kekerasan Portable IP65 – Tahan Oli & Debu

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Kesimpulan

Kegagalan komponen mesin bukanlah hal yang tak terhindarkan, melainkan masalah yang dapat dicegah dengan pendekatan quality control dan pemeliharaan yang tepat. Metode pengujian modern non-destruktif adalah kunci untuk beralih dari perbaikan reaktif ke pencegahan proaktif. Ultrasonik hardness tester (UCI) muncul sebagai alat yang sangat kuat dan praktis, yang secara efektif memindahkan kemampuan pengujian dari laboratorium ke lini produksi dan lapangan.

Dengan mengintegrasikan teknologi ini, perusahaan Anda dapat secara signifikan mengurangi risiko downtime, menekan biaya yang terkait dengan penolakan produk, dan yang terpenting, memaksimalkan performa serta memperpanjang umur operasional aset mesin Anda. Sudah saatnya untuk mengevaluasi kembali proses quality control Anda dan mempertimbangkan bagaimana pengujian kekerasan portabel dapat memberikan keunggulan kompetitif bagi operasi Anda.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji yang berspesialisasi dalam melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami tantangan operasional yang Anda hadapi. Kami siap menjadi mitra Anda dalam mengoptimalkan proses quality control dan memenuhi kebutuhan peralatan komersial Anda. Untuk diskusikan kebutuhan perusahaan Anda dan temukan solusi pengujian yang tepat, hubungi tim spesialis kami hari ini.

The information provided is for educational purposes. Operation of technical equipment should be performed by trained and qualified personnel in accordance with manufacturer guidelines and safety standards.

Rekomendasi Leeb Hardness Tester

Leeb Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Mitech MH310 Alat Ukur Kekerasan Logam Portabel (Leeb) – Integrated Printer & Akurasi Tinggi

Hardness Tester / Alat Ukur Kekerasan

Mitech MH600 Alat Ukur Kekerasan Portable IP65 – Tahan Oli & Debu

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

References

- ASTM International. (2019). Standard Test Method for Portable Hardness Testing by the Ultrasonic Contact Impedance Method (ASTM A1038-19). Retrieved from https://www.astm.org/a1038-19.html

- Frehner, B., & Rickenbacher, R. (2017). Advancements of ultrasonic contact impedance (UCI) hardness testing based on continuous load monitoring during the indentation process, and practical benefits. Paper presented at the 15th Asia Pacific Conference for Non-Destructive Testing (APCNDT2017). Retrieved from https://www.ndt.net/events/APCNDT2017/app/content/Paper/272_Frehner.pdf