Kegagalan rotor generator yang tidak terduga bukan sekadar masalah teknis; ini adalah bencana operasional yang dapat menghentikan seluruh pembangkit listrik, menyebabkan kerugian finansial yang masif, dan menimbulkan risiko keselamatan yang signifikan. Di tengah kompleksitas pemeliharaan prediktif, ada satu metode diagnostik yang seringkali menjadi kunci untuk melihat apa yang tidak terlihat: uji kekerasan material atau hardness testing. Ini bukan sekadar pengukuran properti material, melainkan sebuah jendela untuk memahami kesehatan, degradasi, dan sisa umur komponen paling kritis di pembangkit Anda.

Artikel ini bukan sekadar teori. Ini adalah panduan praktis dari A hingga Z yang dirancang untuk para reliability engineer, manajer pemeliharaan, dan teknisi lapangan. Kami akan membedah cara memilih hardness tester portabel yang tepat, melakukan pengujian akurat di lapangan, dan yang terpenting, menerjemahkan data angka menjadi keputusan strategis yang dapat mencegah kerusakan fatal dan memperpanjang umur aset pembangkit listrik Anda.

- Mengapa Uji Kekerasan Krusial untuk Inspeksi Rotor Generator?

- Memahami Mekanisme Kerusakan & Degradasi Material Rotor

- Memilih Hardness Tester Portabel yang Tepat untuk Rotor

- Prosedur Uji Kekerasan (Hardness Test) Rotor di Lapangan

- Dari Data Menjadi Keputusan: Interpretasi Hasil & RLA

- Kesimpulan

- Referensi

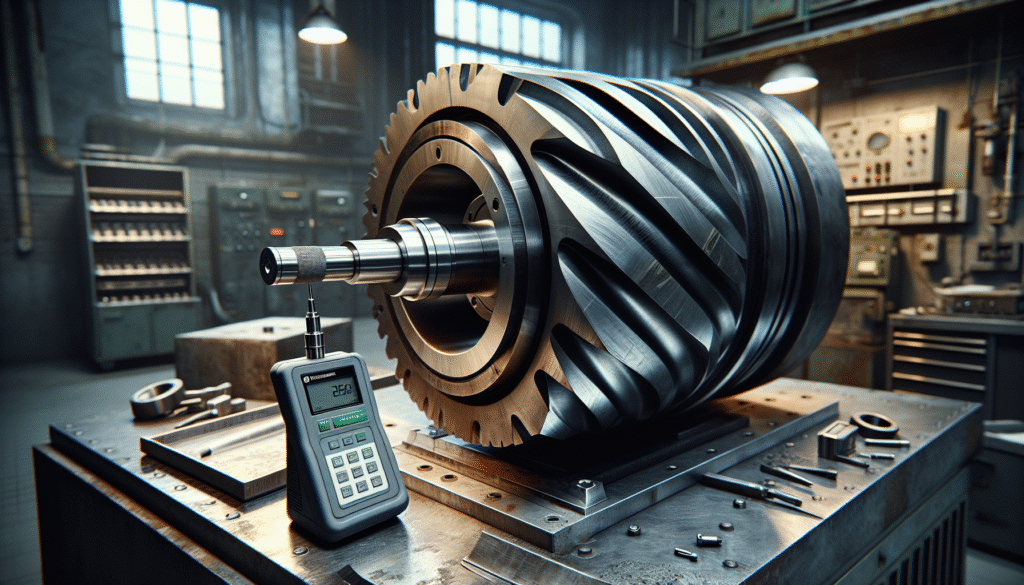

Mengapa Uji Kekerasan Krusial untuk Inspeksi Rotor Generator?

Dalam program pemeliharaan prediktif modern, inspeksi rotor generator adalah aktivitas non-negosiabel. Namun, untuk benar-benar memahami kondisi sebuah rotor, kita harus melihat melampaui retakan yang terlihat atau anomali elektrik. Kita harus memahami kondisi material pada level mikrostruktur, dan di sinilah uji kekerasan material memegang peranan vital.

Penurunan nilai kekerasan pada material rotor seringkali merupakan indikator pertama dari degradasi material yang tak terlihat, seperti pelunakan akibat paparan suhu tinggi dalam waktu lama (thermal softening) atau perubahan mikrostruktur akibat siklus tegangan. Degradasi inilah yang menjadi akar penyebab dari inisiasi retak dan kegagalan katastropik.

Para ahli di industri mengakui peran sentral ini. Penyedia layanan spesialis seperti Masaood John Brown (MJB) secara eksplisit mencantumkan Hardness Testing sebagai salah satu aktivitas Non-Destructive Test (NDT) kunci dalam sebuah program Rotor Life Assessment (RLA) yang komprehensif1. Lebih dari itu, data kekerasan yang diperoleh di lapangan menjadi input krusial untuk memvalidasi model rekayasa yang kompleks. Laporan teknis dari Electric Power Research Institute (EPRI), sebuah lembaga riset terkemuka di industri tenaga listrik, menyediakan dasar metodologi untuk estimasi sisa umur rotor, di mana data inspeksi lapangan seperti hasil uji kekerasan menjadi fondasi untuk analisis yang akurat2.

Dengan kata lain, uji kekerasan menjembatani antara kondisi fisik rotor saat ini dan prediksi perilakunya di masa depan, memungkinkan tim rekayasa untuk membuat keputusan berbasis data mengenai interval inspeksi, perbaikan, atau jadwal penggantian.

Memahami Mekanisme Kerusakan & Degradasi Material Rotor

Rotor generator beroperasi dalam lingkungan yang ekstrem. Kombinasi dari suhu tinggi, tegangan sentrifugal yang luar biasa, dan ribuan siklus start-stop selama masa pakainya secara perlahan namun pasti menyebabkan degradasi material. Memahami mekanisme ini adalah kunci untuk mengapresiasi mengapa data kekerasan begitu berharga.

Tiga mekanisme degradasi utama yang menjadi perhatian adalah:

- Kelelahan (Fatigue): Terjadi akibat tegangan siklik, terutama selama proses start-up dan shutdown. Setiap siklus menciptakan tegangan dan regangan mikroskopis pada material. Seiring waktu, kerusakan ini terakumulasi dan dapat menginisiasi retakan kecil di area konsentrasi tegangan tinggi, yang kemudian dapat merambat hingga menyebabkan kegagalan.

- Rangkak (Creep): Ini adalah deformasi material yang terjadi secara bertahap di bawah pengaruh tegangan mekanis konstan pada suhu tinggi. Pada bagian rotor yang beroperasi paling panas, atom-atom dalam struktur kristal logam dapat bergeser, menyebabkan perubahan dimensi permanen dan penurunan kekuatan material seiring waktu. Perubahan mikrostruktur akibat creep ini seringkali dapat dideteksi melalui penurunan nilai kekerasan.

- Korosi dan Stres Korosi (Corrosion and Stress Corrosion Cracking): Lingkungan operasional, termasuk kelembaban dan kontaminan, dapat menyebabkan korosi pada permukaan rotor. Ketika korosi ini terjadi bersamaan dengan tegangan tarik, ia dapat memicu bentuk kerusakan yang jauh lebih berbahaya yang dikenal sebagai retak korosi tegangan (stress corrosion cracking), yang dapat merambat dengan cepat.

Studi akademis dan analisis kegagalan, seperti yang sering ditemukan dalam basis data riset seperti ResearchGate, secara konsisten menunjukkan bahwa mekanisme ini jarang bekerja sendiri. Seringkali, kombinasi dari beberapa faktor menjadi pemicu utama. Sebagai contoh, sumber analisis teknis seperti ParsialTeknik.com mengidentifikasi overheating (panas berlebih) sebagai penyebab utama stres termal yang tidak hanya mempercepat creep tetapi juga menciptakan kondisi yang ideal untuk inisiasi retak akibat kelelahan termal3.

Memilih Hardness Tester Portabel yang Tepat untuk Rotor

Kunci dari inspeksi di lapangan yang efektif adalah memiliki alat yang tepat. Karena rotor generator adalah komponen masif yang tidak dapat dipindahkan, hardness tester portabel adalah satu-satunya pilihan yang praktis. Namun, tidak semua teknologi portabel diciptakan sama. Dua metode yang paling dominan dan relevan untuk aplikasi ini adalah Leeb dan Ultrasonic Contact Impedance (UCI). Pemilihan antara keduanya bergantung pada area spesifik rotor yang diuji dan tingkat presisi yang dibutuhkan.

Produsen spesialis seperti AFFRI Hardness Testers, yang berfokus pada aplikasi untuk komponen industri berat, menekankan pentingnya memilih metode yang sesuai dengan geometri dan kondisi permukaan komponen4. Untuk memastikan akurasi dan komparabilitas data, setiap metode diatur oleh standar industri spesifik dari ASTM International, organisasi standar teknis terkemuka di dunia.

Metode Leeb (Rebound): Cepat dan Serbaguna

Metode Leeb, yang diatur oleh standar ASTM A956, bekerja dengan menembakkan impact body (sebuah bola kecil tungsten carbide) ke permukaan material uji5. Alat ukur kemudian mendeteksi kecepatan impact body saat ia terpental kembali (rebound). Semakin keras materialnya, semakin tinggi kecepatan pantulannya.

- Kelebihan: Sangat cepat (pengukuran hanya butuh beberapa detik), mudah digunakan, dan serbaguna untuk berbagai jenis material logam.

- Kekurangan: Sensitif terhadap massa dan ketebalan komponen (tidak ideal untuk bagian yang tipis atau ringan), dan membutuhkan permukaan yang relatif kasar namun seragam. Hasilnya juga dapat dipengaruhi oleh orientasi pengujian.

Metode UCI (Ultrasonic Contact Impedance): Presisi di Area Sulit

Metode UCI, yang diatur oleh standar ASTM A1038, menggunakan indentor Vickers berlian yang terpasang pada sebuah batang bergetar6. Saat indentor ditekan ke permukaan material, frekuensi getaran batang berubah. Besarnya perubahan frekuensi ini berbanding lurus dengan kekerasan material.

- Kelebihan: Menghasilkan indentasi yang sangat kecil (hampir non-destruktif), sangat akurat pada material berbutir halus, dan kurang sensitif terhadap massa komponen. Keunggulan terbesarnya adalah kemampuannya untuk mengukur secara akurat di area yang sulit dijangkau, melengkung, atau di dekat tepi, seperti pada fillet (sudut radius) atau alur pasak (keyway) pada poros rotor.

- Kekurangan: Membutuhkan persiapan permukaan yang sangat halus dan bersih untuk hasil yang akurat, dan proses pengukurannya sedikit lebih lambat dibandingkan Leeb.

Tabel Perbandingan: Kapan Menggunakan Leeb vs. UCI pada Rotor?

Untuk memberikan panduan yang jelas, berikut adalah perbandingan langsung antara kedua metode dalam konteks inspeksi rotor generator:

- Kecepatan Pengujian:

- Leeb: Sangat Cepat. Ideal untuk melakukan screening cepat di area permukaan yang luas dan datar pada badan rotor utama.

- UCI: Sedang. Lebih cocok untuk pengujian yang terfokus dan membutuhkan presisi tinggi.

- Persiapan Permukaan:

- Leeb: Membutuhkan permukaan yang bersih dan bebas dari kerak atau karat, namun bisa mentolerir tingkat kekasaran yang lebih tinggi.

- UCI: Membutuhkan permukaan yang sangat halus (hampir seperti cermin) dan bersih untuk kontak ultrasonik yang sempurna.

- Akurasi pada Kurvatur/Area Sulit:

- Leeb: Kurang ideal. Permukaan melengkung dapat mempengaruhi akurasi pantulan impact body.

- UCI: Unggul. Desain probe membuatnya ideal untuk mengukur di area kritis dengan geometri kompleks seperti fillet, alur, dan zona terpengaruh panas (HAZ) pada lasan.

- Ukuran Indentasi:

- Leeb: Lebih besar dan terlihat.

- UCI: Sangat kecil (mikroskopis), menjadikannya pilihan yang lebih baik untuk komponen yang sensitif terhadap cacat permukaan.

- Aplikasi Ideal pada Rotor:

- Leeb: Inspeksi umum pada badan utama rotor (rotor body), retaining rings (cincin penahan) di area yang datar.

- UCI: Inspeksi detail pada shaft fillets, alur pasak, sudu turbin (jika terintegrasi), dan area kritis lainnya yang membutuhkan presisi maksimal.

Prosedur Uji Kekerasan (Hardness Test) Rotor di Lapangan

Melakukan uji kekerasan yang akurat di lapangan membutuhkan lebih dari sekadar alat canggih; ia menuntut metodologi yang disiplin dan perhatian terhadap detail. Prosedur berikut, yang disajikan dari perspektif seorang inspektur NDT bersertifikat, menguraikan langkah-langkah kunci untuk memastikan data yang Anda kumpulkan valid dan dapat diandalkan. Prosedur ini harus selalu dilihat sebagai bagian dari kerangka inspeksi yang lebih besar, seperti yang dijelaskan dalam panduan inspeksi in-situ dari OEM terkemuka seperti GE Vernova7.

Langkah 1: Persiapan Permukaan (Kunci Akurasi)

Ini adalah langkah yang paling sering diabaikan namun paling kritis. Permukaan yang tidak dipersiapkan dengan baik akan menghasilkan data yang salah, tidak peduli seberapa canggih alat Anda.

- Pembersihan: Hilangkan semua kerak, karat, cat, atau lapisan oksida dari area pengujian.

- Penggerindaan: Gunakan grinder atau flapper wheel dengan grit yang sesuai untuk menghaluskan permukaan. Untuk metode UCI, Anda mungkin perlu melanjutkan dengan kertas amplas dengan grit yang semakin halus hingga mencapai hasil akhir yang mengkilap. Tujuannya adalah menciptakan area kecil yang datar dan halus, bebas dari goresan dalam.

- Aturan Praktis: Permukaan harus cukup halus sehingga probe alat dapat duduk rata tanpa goyangan.

Langkah 2: Kalibrasi Alat Ukur di Lokasi

Sebelum memulai sesi pengujian, kalibrasi alat ukur portabel Anda adalah wajib.

- Gunakan Blok Referensi: Lakukan beberapa kali pengukuran pada blok uji referensi standar yang memiliki nilai kekerasan yang diketahui dan dekat dengan rentang yang diharapkan dari rotor.

- Verifikasi Akurasi: Pastikan pembacaan dari alat Anda berada dalam toleransi yang ditentukan oleh pabrikan alat dan standar ASTM yang relevan. Jika tidak, lakukan penyesuaian kalibrasi sesuai instruksi manual alat.

- Frekuensi: Lakukan verifikasi kalibrasi ini di awal setiap shift kerja dan setiap kali ada keraguan terhadap hasil pengukuran.

Langkah 3: Pengambilan Data di Titik Kritis Rotor

Jangan melakukan pengujian secara acak. Fokuskan upaya Anda pada area-area yang secara rekayasa diketahui memiliki konsentrasi tegangan tertinggi dan paling rentan terhadap degradasi.

- Identifikasi Titik Kritis: Area prioritas untuk pengujian meliputi:

- Retaining Rings: Cincin penahan di ujung rotor yang menahan belitan kumparan.

- Shaft Fillets: Area transisi radius di mana diameter poros berubah.

- Keyways (Alur Pasak): Alur untuk pasak yang merupakan fitur konsentrasi tegangan.

- Badan Rotor Utama: Lakukan pengukuran di beberapa lokasi untuk mendapatkan gambaran umum.

- Pengambilan Data: Di setiap lokasi, ambil beberapa pembacaan (biasanya 3 hingga 5) dalam area kecil dan catat nilai rata-ratanya. Ini membantu meminimalkan kesalahan acak dan memastikan hasil yang representatif. Dokumentasikan setiap lokasi pengujian dengan cermat menggunakan foto dan sketsa.

Dari Data Menjadi Keputusan: Interpretasi Hasil & RLA

Mengumpulkan data kekerasan hanyalah setengah dari pekerjaan. Nilai sebenarnya terletak pada kemampuan untuk menafsirkan data tersebut dalam konteks riwayat operasional rotor dan mengintegrasikannya ke dalam kerangka kerja Remaining Life Assessment (RLA) yang formal. Di sinilah data mentah diubah menjadi intelijen yang dapat ditindaklanjuti untuk pengambilan keputusan strategis.

Metodologi RLA yang solid, seperti yang didukung oleh dasar teknis dari EPRI, bertujuan untuk memperkirakan sisa umur layanan yang aman dari sebuah komponen2. Proses ini memungkinkan manajer aset untuk beralih dari pemeliharaan berbasis waktu yang konservatif ke strategi berbasis kondisi yang lebih optimal dan hemat biaya.

Sebagai contoh dalam sebuah studi kasus (anonim), tim inspeksi menemukan penurunan nilai kekerasan sebesar 15% pada area fillet poros sebuah rotor yang telah beroperasi selama 200.000 jam. Nilai ini jauh di bawah spesifikasi material asli. Ketika data kekerasan ini digabungkan dengan riwayat operasional (termasuk jumlah siklus start-stop yang tinggi) dan hasil NDT lainnya yang menunjukkan indikasi awal retakan mikroskopis, analisis RLA menyimpulkan bahwa sisa umur aman komponen tersebut jauh lebih pendek dari yang diperkirakan. Keputusan pun dibuat untuk menjadwalkan perbaikan besar pada outage berikutnya, sebuah tindakan proaktif yang kemungkinan besar telah mencegah kegagalan katastropik.

Proses RLA dapat divisualisasikan sebagai alur kerja: dimulai dari pengumpulan data (visual, elektrik, NDT termasuk uji kekerasan), dilanjutkan dengan analisis rekayasa (yang membandingkan data lapangan dengan data desain dan model degradasi material), dan diakhiri dengan rekomendasi teknis yang jelas (lanjutkan operasi, tingkatkan frekuensi inspeksi, perbaiki, atau ganti).

Mengintegrasikan Data Kekerasan dalam Penilaian Sisa Umur (RLA)

Penting untuk dipahami bahwa data kekerasan tidak berdiri sendiri. Ia menjadi salah satu input paling penting dalam model RLA yang komprehensif. Seperti yang ditegaskan oleh praktisi lapangan seperti MJB, RLA yang andal menggabungkan berbagai set data1, termasuk:

- Riwayat Operasi: Jumlah jam operasi, jumlah siklus start/stop, catatan peristiwa suhu berlebih (over-temperature events).

- Hasil NDT Lainnya: Data dari uji ultrasonik untuk mendeteksi retak internal, uji partikel magnetik untuk retak permukaan, dan uji arus eddy untuk cacat di dekat permukaan.

- Analisis Tegangan: Seringkali menggunakan Finite Element Analysis (FEA) untuk memodelkan distribusi tegangan di seluruh rotor dan mengidentifikasi area paling kritis.

- Data Material: Spesifikasi material asli dari pabrikan (OEM).

Data kekerasan berfungsi untuk “mengkalibrasi” model teoretis ini dengan kondisi material yang sebenarnya di lapangan. Penurunan kekerasan yang terukur memberikan bukti nyata dari degradasi material, yang memungkinkan para engineer untuk menyesuaikan kurva umur kelelahan (fatigue life curves) atau model creep untuk menghasilkan prediksi sisa umur yang jauh lebih akurat dan dapat diandalkan.

Kesimpulan

Uji kekerasan pada rotor generator jauh lebih dari sekadar pemeriksaan kualitas; ini adalah alat diagnostik prediktif yang kuat. Ini adalah cara untuk mendengarkan apa yang material coba sampaikan tentang stres dan degradasi yang dialaminya selama bertahun-tahun beroperasi. Dengan memahami mekanisme kerusakan, memilih hardness tester portabel yang tepat untuk setiap aplikasi, mengikuti prosedur pengujian di lapangan yang disiplin, dan mengintegrasikan data yang dihasilkan ke dalam kerangka Remaining Life Assessment (RLA) yang komprehensif, para engineer dan manajer pemeliharaan dapat secara proaktif mengidentifikasi risiko sebelum menjadi bencana.

Pada akhirnya, kerangka kerja yang diuraikan dalam panduan ini memberdayakan tim teknis untuk beralih dari pemeliharaan reaktif ke manajemen aset yang benar-benar proaktif, mengubah data lapangan menjadi keandalan operasional, keamanan, dan umur aset yang lebih panjang.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa memiliki peralatan yang tepat adalah langkah pertama untuk program pemeliharaan prediktif yang sukses. Tim kami siap membantu perusahaan Anda mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda, termasuk hardness tester portabel yang paling canggih dan andal di pasar. Untuk diskusikan kebutuhan perusahaan Anda, hubungi para ahli kami hari ini.

Disclaimer: Informasi dalam artikel ini ditujukan untuk tujuan edukasi. Inspeksi dan pengujian pada komponen kritis seperti rotor generator harus selalu dilakukan oleh personel yang berkualifikasi dan bersertifikat, dengan mengikuti panduan dari OEM (Original Equipment Manufacturer) dan protokol keselamatan pabrik yang berlaku.

Rekomendasi Leeb Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Hardness Tester / Alat Ukur Kekerasan

Mitech MH600 Alat Ukur Kekerasan Portable IP65 – Tahan Oli & Debu

Leeb Hardness Tester

Hardness Tester / Alat Ukur Kekerasan

Mitech MH310 Alat Ukur Kekerasan Logam Portabel (Leeb) – Integrated Printer & Akurasi Tinggi

Referensi

- Masaood John Brown. (N.D.). Rotor Life Assessment. MJB. Retrieved from https://mjbi.com/rotor-life-assessment/

- Electric Power Research Institute. (2012). Technical Basis for Generator Rotor Remaining Life Estimation. EPRI. Retrieved from https://www.epri.com/#/pages/product/1025333/

- ParsialTeknik.com. (N.D.). Penyebab Rotor Mengalami Kerusakan. ParsialTeknik.com.

- AFFRI Hardness Testers. (N.D.). Company Website and Product Information. AFFRI.

- ASTM International. (N.D.). ASTM A956 / A956M – 17 Standard Test Method for Leeb Hardness Testing of Steel Products. ASTM International.

- ASTM International. (N.D.). ASTM A1038 – 19 Standard Test Method for Portable Hardness Testing by the Ultrasonic Contact Impedance Method. ASTM International.

- GE Vernova. (N.D.). Generator In-Situ Inspection Fact Sheet. Retrieved from https://www.gevernova.com/content/dam/gepower-new/global/en_US/downloads/gas-new-site/services/generator-services/generator-in-situ-inspection-fact-sheet.pdf